- Home

-

Produkte

Produkte

- Produkte

-

Mobile Systeme

Mobile offene Systeme

- Offene Systeme

-

Geschlossene Systeme

Geschlossene Systeme

- Laserprozessköpfe

- Branchen

Branchen- Anwendungen

Anwendungen- Unternehmen

Unternehmen-

Unternehmen

Unternehmen

- Karriere

- Einkauf

- Technischer Support

-

Produkte

- Branchen

Unsere BranchenlösungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Anwendungen

Ihre AnwendungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Unternehmen

- Technischer Support

Wir sind für Sie daDer reibungslose Ablauf Ihrer Fertigungsprozesse liegt uns am Herzen.

- Services

Tel: +49 (0)89 / 89 02 37-0 | E-Mail: info@alphalaserno more spam.deLASERHÄRTEN

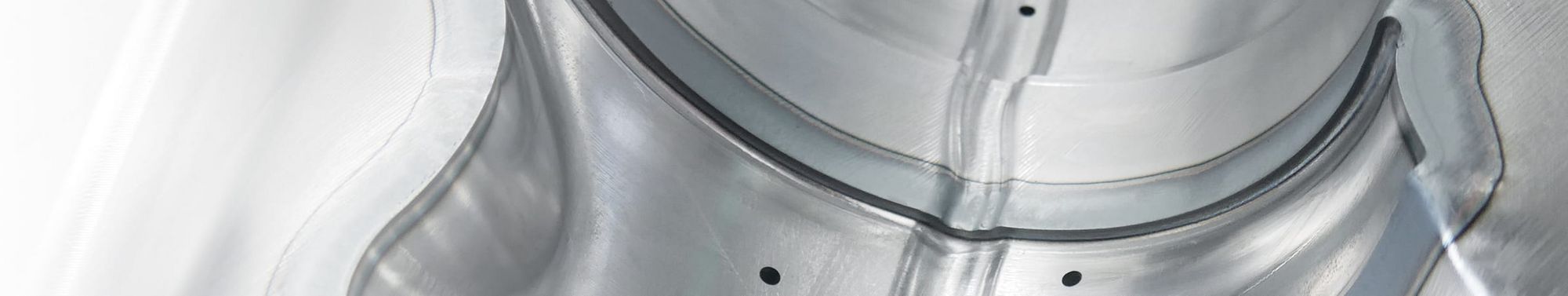

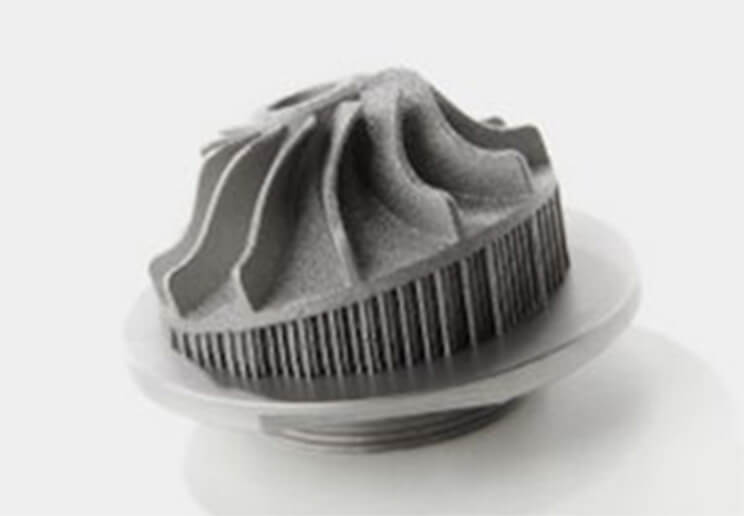

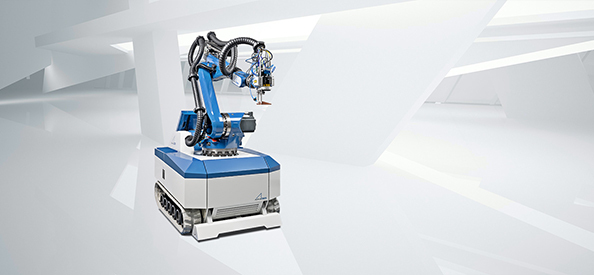

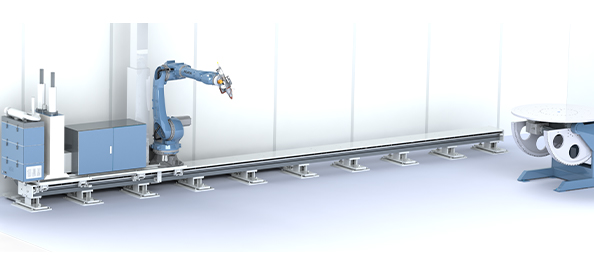

Präzises Randschichthärten mit Lasermaschinen von ALPHA LASERStark beanspruchte Bauteile und Maschinenkomponenten aus Metall werden durch das Verfahren des Laserhärtens gezielt beeinflusst, um Verschleiß, Abnützung und Verformung der Bauteile zu vermeiden. Die mobile Laser-Härteanlage von ALPHA LASER scannt und härtet das entsprechende Werkstück konturgenau und präzise ohne einen Ausbau nötig zu machen. Unser Laser-Härtesystem AL-ROCK lässt sich flexibel direkt am Werkstück einsetzen – ein Zeitgewinn und Kostenvorteil, der Ihrer Produktion zugutekommt.

Das laserbasierte Randschichthärten selbst ist eines der schnellsten Verfahren der Lasermaterialbearbeitung, um dauerhaft beständige Metallbauteile zu erzeugen, die zudem verzugsarm gehärtet werden. Die Laser-Härteanlage AL-ROCK meistert nicht nur effizientes Laserstrahlhärten, sondern kann durch entsprechendes Zubehör auch als Laserschweißgerät zum Pulverauftragsschweißen eingesetzt werden. Entscheiden Sie sich für Flexibilität und Präzision beim Laserhärten mit moderner Lasertechnik und hochwertigen Lasergeräten für Werkzeugbau, Maschinenbau und viele andere Branchen.

Wie funktioniert das Verfahren Laserhärten?

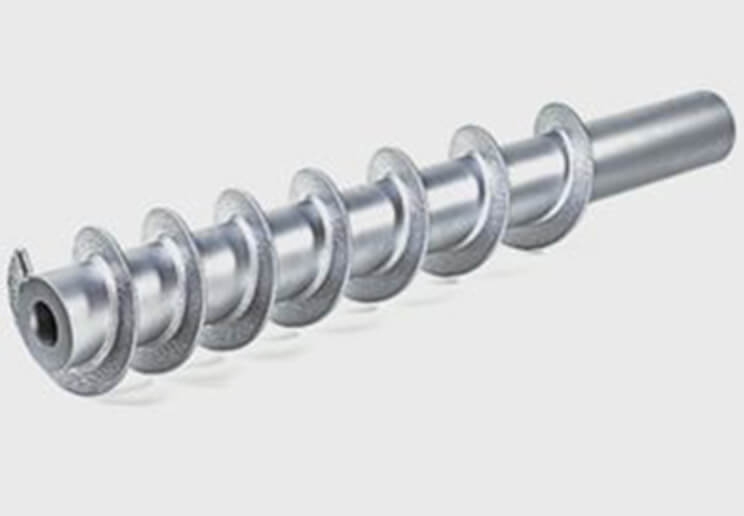

Beim Laserstrahlhärten wird der Laserstrahl mit einstellbarer Brennfleckgröße durch einen Roboter über die zu härtenden Flächen geführt. Der Energieeintrag des Lasers und somit die Wärmeeinbringung erfolgt direkt auf die Werkstückoberfläche. Diese Randschicht wird durch den Laserstrahl in sehr kurzer Zeit und lokal begrenzt auf die nötige Härtetemperatur erwärmt. Die Kohlenstoffatome verändern ihre Position im Metallgitter bedingt durch die hohe Temperatur, die sogenannte Austenitisierung tritt ein.

Unmittelbar nach der Erhitzung durch den Laserstrahl kühlt das kalte Bauteilvolumen diese Materialstellen ab (Selbstabschreckung) und sorgt so für die dauerhafte Fixierung der austenitisierten Metallstruktur.

Es entsteht Martensit – ein sehr hartes Metallgefüge, das unter dem Mikroskop sehr fein erscheint – das für die Steigerung der Materialhärte des Werkstücks oder Werkzeugs verantwortlich ist.

Beim Laserhärten mit unserem Lasersystem AL-ROCK entsteht eine regional harte Oberfläche mit zähem Kern und unbeeinflussten Bereichen in unmittelbarer Nachbarschaft. Die Zähigkeit des Grundwerkstoffs bleibt erhalten. Spurbreiten – je nach Laserleistung und Lasersystem – von 5 bis ca. 30 mm sind möglich. Die erreichbare Einhärtetiefe beträgt ca. 0,6 – 0,8 mm und kann bei manchen Werkstoffen auf bis zu 2 mm erhöht werden, je nach Volumen des Bauteils.

VorteileDie Vorteile des Laserhärtens lassen sich wie folgt zusammenfassen:

- Verschleißbeanspruchte Zonen können konturgenau und präzise gehärtet werden

- Harte Randzone, zäher Kern

- Rasche Abschreckung aufgrund des Bauteilvolumens

- Keine Kühlmedien erforderlich

- Verzugsarm

- Verringerung oder gar Einsparung der Nacharbeit durch Formierung der Härtespur mittels Schutzgas

- Härtespuren an Schnittkanten, Führungsbahnen, Nuten und Freiformflächen

mit kontinuierlichen Übergängen an jeglichen Geometrien möglich - Härten an atmosphärischer Umgebung ohne Verwendung von Schutzgas möglich

VorteileBeim Laserstrahlhärten mittels eines mobilen Roboters muss das Werkstück nicht ausgebaut werden

und kann vor Ort bearbeitet werden, das bedeutet eine enorme Zeitersparnis.Weitere Vorteile des Randschichthärtens mit Lasern:

- Kein Transport der Bauteile, Presswerkzeuge und Formen erforderlich

- Der Prozess ist unabhängig von der Größe der jeweiligen Bauteile, Presswerkzeuge und Formen

- Entfall der Kosten für Verpackung, Transport und Transportversicherung der Bauteile

- Vermeidung von möglichen Transportschäden

- Das Werkstück muss nicht zwingend ausgebaut werden

- Der Kunde des Dienstleisters kann den Prozess direkt begleiten

- Die Abnahme und Qualitätskontrolle kann direkt nach Abschluss des Laserhärtens vorgenommen werden. Evtl. Nacharbeiten oder Änderungen werden sofort erledigt

- Auch spontane Zusatzaufgaben könnten direkt erledigt werden

Laserhärten bzw. Randschichthärten mit Lasersystemen von ALPHA LASER: schnell, präzise und preiswert

Gerade bei Großwerkzeugen aus der Umformtechnik ist das Laserstrahlhärten ein sehr kostengünstiges und extrem schnelles Verfahren zur Randschichthärtung, da es die partielle Härtung von ausgewählten, beanspruchten Funktionsflächen auf der Werkstückoberfläche ermöglicht. Die schnelle Selbstabschreckung verringert den Materialverzug beim Einsatz von Laser-Härteanlagen: Randschichthärten mittels Laserstrahl funktioniert annähernd verzugsfrei. Dadurch, dass der Laserhärteprozess wärmeüberwacht wird, können auch Schnittkanten und schmale Radien, ohne Gefahr von Anschmelzungen, gehärtet werden.

Konturgenaues Laserhärten an Nuten, Freiformflächen oder anderen Geometrien ist natürlich ebenfalls möglich. Randschichthärten mittels unserer Lasermaschinen spart Nacharbeiten am Werkstück ein und ist flexibel für spontane Zusatzaufgaben einsetzbar.

Optional kann unter einer Schutzgasatmosphäre gehärtet werden, um so die ohnehin schon geringe Nacharbeit weiter zu minimieren.

Welche Materialien kann ich Laserstrahlhärten?

Stahl mit mindestens 0,45 Prozent Kohlenstoffgehalt (0,45C). Ist der Kohleanteil geringer, kann nur eine geringere Härte erzielt werden. Befindet sich keine Kohle im Eisen, spricht man von Ferrit, nicht von Stahl. Jeder Stahl besitzt ein spezifisches ZTU-Diagramm (Zeit-Temperatur-Umwandlungsschaubild). Anhand des ZTU lässt sich sehr gut erkennen, welche Härten erreicht werden können. Das Diagramm verrät auch, in welcher Zeit von der „hohen“ Temperatur auf die „niedrige“ Temperatur gekühlt werden muss, um das gewünschte martensitische Gefüge und somit die Härtung des Stahls zu erhalten.

Welche Härte kann erreicht werden?

Die erreichbare Härte ist immer abhängig vom Grundmaterial. Generell wird immer die maximale Härte des Grundwerkstoffes erreicht.

Was sind die Vorteile beim Laserhärten?

Laserhärten ist ein verzugsarmes Verfahren. Lokal begrenzte Funktionsflächen, Kleinserien und Einzelteile lassen sich präzise härten, wobei keine Abschreckmedien erforderlich sind. Das Werkstück kühlt sich selbst ab. Die Oberflächentemperatur der Härtezone ist immer gleichbleibend, wodurch eine hohe Oberflächenhärte bei gleichzeitig zähem Werkstoffkern erreicht wird.

Was ist die maximale Vorschub-Geschwindigkeit?

Generell liegt die Geschwindigkeit beim Laserstrahlhärten bei 2-5 mm/s. Durch die Vorschub-Geschwindigkeit und die Laserleistung werden Härtegrad und Eindringtiefe beeinflusst. Bei hohem Vorschub und hoher Leistung härtet die Oberfläche stark, allerdings nicht sehr tief. Ein langsamer Vorschub mit weniger Energie-Eintrag erreicht eine höhere Eindringtiefe.

Können bereits gehärtete Materialien noch härter gemacht werden?

Die meisten Materialien, die lasergehärtet wurden, lassen sich ein zweites Mal härten. Meistens jedoch mit einem kleinen Härteverlust, denn je nach vorherigem Härteverfahren bilden sich Spannungen im Werkstück, die das Härteergebnis beeinflussen.

Passende Produkte

Contact Us Kontaktieren Sie uns

Schließen×Kontaktieren Sie uns

+49 (0)89 890237-200

Wir beraten Sie gerne!© 2024 | ALPHA LASER GmbH

Handschweißlaser - Branchen