- Accueil

-

Produits

Produits

- Produits

-

Systèmes mobiles

Systèmes mobiles

-

Systèmes ouverts

Systèmes ouverts

-

Systèmes fermés

Systèmes fermés

-

Laser process heads

Laser process heads

- Secteurs

Secteurs- Vue d’ensemble

- Fabrication d’outils et de moules

- Tôlerie

- Construction de machines

- Ingénierie de précision

- Réparation de pièces moulées

- Technologie médicale

- Fabrication de capteurs

- Solutions industrielles

- Réparation par rechargement d’axes et d'arbres

- Industrie automobile

- Technique dentaire

- Orfèvrerie

- Fabrication additive métallique

- Applications

Applications- Entreprise

Entreprise-

À propos d’ALPHA LASER

À propos d’ALPHA LASER

- Carrière

-

Achat

Achat

- Support technique

-

Produits

- Secteurs

-

Secteurs

- Vue d’ensemble

- Fabrication d’outils et de moules

- Tôlerie

- Construction de machines

- Ingénierie de précision

- Réparation de pièces moulées

- Technologie médicale

- Fabrication de capteurs

- Solutions industrielles

- Réparation par rechargement d’axes et d'arbres

- Industrie automobile

- Technique dentaire

- Orfèvrerie

- Fabrication additive métallique

Nos solutions sectoriellesTrouvez les vidéos d'application qui correspondent à nos produits.

Portail vidéo- Applications

Vos applicationsTrouvez les vidéos d'application qui correspondent à nos produits.

Portail vidéo- Entreprise

- Support technique

Nous sommes à votre serviceLe bon déroulement de vos processus de fabrication nous tient à cœur.

- Services

- Accueil

- Produits

- Secteurs

- Secteurs

- Vue d’ensemble

- Fabrication d’outils et de moules

- Tôlerie

- Construction de machines

- Ingénierie de précision

- Réparation de pièces moulées

- Technologie médicale

- Fabrication de capteurs

- Solutions industrielles

- Réparation par rechargement d’axes et d'arbres

- Industrie automobile

- Technique dentaire

- Orfèvrerie

- Fabrication additive métallique

- Secteurs

- Applications

- Support technique

- Services

- Shop

- Actualités

- Blog

- 3D

- Contact

Tel: +49 (0)89 / 89 02 37-0 | E-Mail: info@alphalaserno more spam.de

AL-ROCK

mobilLe système robotique véritablement mobile

CARACTÉRISTIQUES

- 7 processus différents avec une seule machine

- Système robotique en tant que système complet compact

- Châssis à chenilles pour un déplacement facile

- Diverses optiques peuvent être montées et changées rapidement

- Prêt à l'emploi en moins de 5 minutes

- Laser à fibre de 4 kW

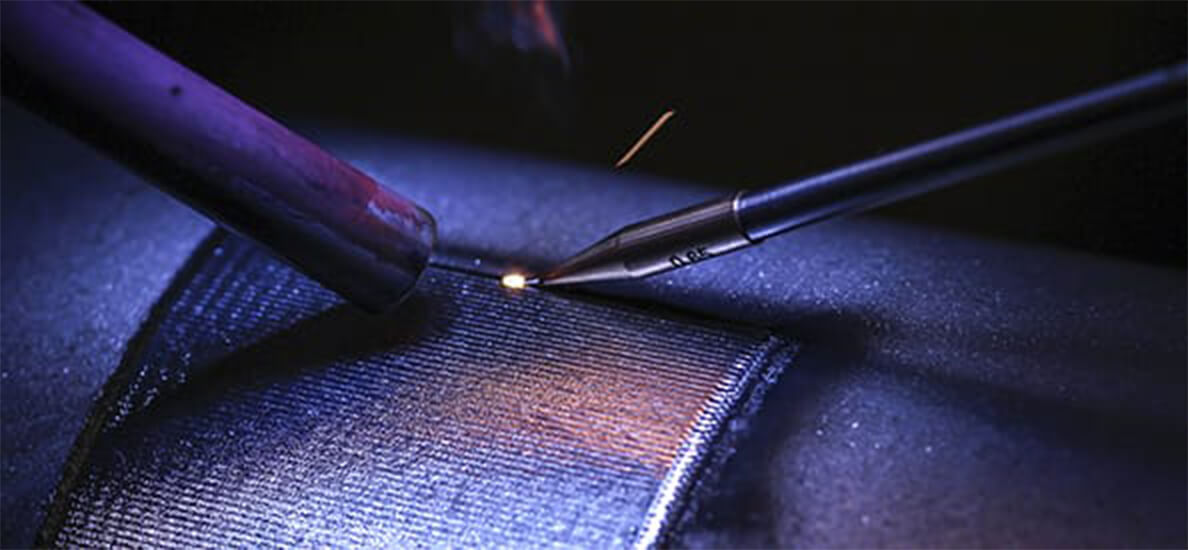

ProcessusMOBILE ET FLEXIBLE : LE SYSTÈME ROBOT INNOVANT POUR LE DURCISSEMENT DES BORDS AU LASER ET LE SOUDAGE AU LASER

Dans le monde de la fabrication et des ateliers de trempe, l'AL-ROCK mobil ouvre une nouvelle dimension de flexibilité : un système robot véritablement mobile, équipé d'un puissant laser à fibre haute performance de 4 kW. Le système robotisé est prêt à l'emploi en quelques minutes seulement, ce qui vous offre un gain de temps imbattable grâce à des temps de configuration rapides. Grâce à son châssis à chenilles, vous positionnez facilement le mobile AL-ROCK sur la pièce à usiner, ce qui permet d'atteindre les zones à durcir ou à souder de manière flexible et rapide.

La conception compacte facilite le transport et le chargement : idéal pour une utilisation sur des sites changeants dans l'usine ou à l'extérieur. Un talent polyvalent qui vous ouvre de nouvelles possibilités.

Tous les composants, de la commande du robot au convoyeur de poudre, sont intégrés dans le système – il est donc véritablement mobile !

UNE VARIÉTÉ EN UN – SEPT PROCÉDÉS LASER DIFFÉRENTS AVEC UN SEUL SYSTÈME ROBOT

Avec cette seule machine, vous pouvez réaliser différents processus laser.

- Durcissement avec l'optique du scanner

- Gaine métallique

- Soudage oscillant

- Soudage profond

- Soudage par dépôt de poudre

- L'impression 3D

- Soudage pulsé

L'AL-ROCK est conçu pour que vous puissiez basculer rapidement et facilement entre différentes applications laser. Son concept modulaire vous donne également la liberté d'étendre facilement les processus de candidature quand vous le souhaitez, même ultérieurement.

Avantages

AvantagesLe système mobile AL-ROCK combine ces avantages :

- Durcissement avec optique scanner, soudage par dépôt de fil, soudage par oscillation, soudage en profondeur, soudage par dépôt de poudre, soudage par impulsion, impression 3D

- Tous les composants intégrés ; aucune armoire de commande supplémentaire nécessaire

- Flexible et mobile pendant l'utilisation et le transport

- Changement rapidement entre les applications

- Pour les opérations mobiles, gain de temps grâce à une mise en service rapide

- Puissant, donc temps de traitement plus court

Grâce au logiciel intelligent, la zone à durcir peut être facilement programmée à l'aide du logiciel avec un scanner. Le scanner linéaire crée un modèle 3D précis de la surface de la pièce sur lequel l'opérateur du système peut facilement planifier le parcours du processus. Les paramètres pertinents pour le processus peuvent ensuite être définis et le programme peut être simulé virtuellement.

Le contrôle de la puissance laser en fonction de la température garantit une température constante dans la zone du spot laser, permettant ainsi d'obtenir une dureté maximale. Les zones environnantes, en revanche, ne subissent qu'une faible charge thermique, de sorte que la déformation est minimisée et que seules les zones concernées reçoivent un traitement de durcissement.

Économisez simplement de l'énergie

Un de nos clients a effectué des recherches approfondies sur ce sujet et a réalisé plusieurs expériences et calculs. Un composant identique a été durci à l’aide d’un procédé sous vide et au laser. Les résultats ont été impressionnants : le durcissement au laser a permis d'économiser jusqu'à 95 % d'énergie. Compte tenu des prix actuels de l'énergie, il s'agit là d'un avantage financier considérable.

Nécessitez moins de temps

En plus d'économiser de l'énergie, le temps de travail est également économisé. Avec le durcissement sous vide, le processus d'usinage prend généralement 3 à 4 jours (pour être honnête, il convient de noter que plusieurs pièces peuvent être trempées en même temps). Ce processus comprend le revenu de la pièce, l'atteinte et le maintien de la température requise, puis le refroidissement et le retravaillage. En revanche, le durcissement de la surface au laser ne prend que 23 secondes (plus un court temps de préparation) car le durcissement n'est que partiel.

Nous serions heureux de vous montrer le processus en personne. Contactez-nous.

SOUDAGE DES JOINTS AU LASER

Soudage profondLe soudage profond est utilisé lorsque de plus grandes profondeurs de soudage sont nécessaires. Les soudures se caractérisent par des coutures étroites et profondes.

Soudage par conduction thermiqueLors du soudage par conduction thermique, les matériaux fondent le long du joint. Cette méthode est utilisée pour assembler des pièces à parois minces. Les soudures atteignent des profondeurs comprises entre quelques dixièmes de millimètre et 1 millimètre.

Soudage oscillant au laserDans le soudage par oscillation laser, le faisceau laser est déplacé dans une ou deux dimensions avec une oscillation à moyenne ou haute fréquence. Le soudage oscillant permet de combler des écarts plus larges car la largeur effective du cordon de soudure est plus grande, ce qui permet de souder des pièces avec des tolérances plus strictes en matière de précision d'ajustement ou de variations des écarts de soudure. De plus, le déplacement du faisceau laser peut également stabiliser la matière fondue, permettant ainsi d'obtenir des soudures de meilleure qualité. Le soudage oscillant permet d'assembler les pièces rapidement et efficacement. Le mouvement à haute fréquence du faisceau laser couvre une grande surface en peu de temps pour augmenter la vitesse de soudage.

SOUDAGE PAR DÉPÔT DE POUDRE

Le processusLe soudage par dépôt de poudre laser est un procédé de fabrication génératif. Il permet la réparation et la restauration de surfaces endommagées ou usées sans qu'il soit nécessaire de remplacer des pièces entières. Il peut également être utilisé pour modifier des contours ou produire des géométries et des structures complexes. La poudre métallique est introduite avec un gaz porteur dans le foyer laser, où elle fond sur la pièce à usiner. Si la buse est déplacée par rapport à la pièce à usiner, des surfaces grandes et petites, des lignes ou des géométries de n'importe quelle forme peuvent être déposées. En déposant des matériaux appropriés en plusieurs couches, presque toutes les épaisseurs de couche peuvent être obtenues et des formes 3D peuvent également être générées.

Les avantagesLes pièces de grande valeur peuvent être reconditionnées efficacement grâce au dépôt de poudre. Les pièces soumises à de fortes contraintes (forets, turbines, pièces de réacteurs, etc.) sont protégées de l'usure et de la corrosion par le dépôt de poudre. AL-ROCK peut également être utilisé sur des zones plus vastes en se déplaçant sur des pistes plus larges ou en déposant plus de matériau. Cela se fait par des mouvements répétés sur la zone souhaitée. Les applications possibles incluent les revêtements durs (HRC60) et la protection contre la corrosion ou l'abrasion (alliage de nickel avec particules de carbure de tungstène incorporées).

Les surfaces des pièces peuvent être cartographiées avec un scanner. Les données résultantes peuvent être utilisées pour générer un modèle 3D pour planifier les pistes de soudage. Cela facilite également les réparations ou les modifications de contour sur des pièces pour lesquelles aucun modèle CAO actuel n'est disponible.

Produire de véritables structures sur des surfaces nous amène dans le domaine de l’impression 3D.

Cliquez ici pour plus d’informations sur le soudage par dépôt de poudre :

Soudage par dépôt de filUne autre approche consiste à déposer le matériau avec du fil. Différentes propriétés des couches déposées peuvent être produites en sélectionnant le fil approprié. Ces propriétés incluent certains niveaux de dureté, de résistance à la corrosion ou de résistance à la chaleur. Le fil peut être alimenté automatiquement grâce à un système d'alimentation en fil.

Cliquez ici pour plus d’informations sur le soudage laser :

- AL-ROCK mobil

- Laserhead-P

- Laserhead-S

- Table tournante Orientable PTS-ORB 1000

-

AL-ROCK mobil - Télécharger fiche technique

- LASER

Type de laser/longueur d‘onde Fibre, 1070 nm Puissance moyenne 4000 W Puissance CW 4000 W Puissance d‘impulsion maximale 4 kW Énergie d‘impulsion 2 kJ Durée d‘impulsion 500 ms Modes de fonctionnement CW/modulé Point de soudure Ø 0,8 – 5 mm Objectif de mise au point selon la fiche technique de l‘objectif Mise en forme d‘impulsion Ajustement de la courbe de puissance au sein d‘une

impulsion laserAffichage et commande Écran tactile pour commander l‘application ALPHA, en

plus panneau pour le contrôle direct et l’apprentissage

du robot.Cercle de sécurité Raccordement des interrupteurs de porte et sécurité laser active, en plus des rideaux - LENTILLES D‘OBSERVATION

LENTILLES D‘OBSERVATION Caméras pour la surveillance des processus depuis l‘extérieur du stand. - ZONE DE TRAVAIL

ZONE DE TRAVAIL Longueur du bras du robot déployé env. 2118 mm - DIMENSIONS EXTÉRIEURES

L × P × H (pièce de base avec châssis) 1700 × 1200 × 2100 mm Poids env. 1900 kg - CONNEXIONS EXTERNES

Raccordement électrique 3 × 400 V, 50–60 Hz, 3 × 32 A, 32 A Refroidissement externe Connexions pour refroidissement externe ou frais

eau froide. Refroidissement interne pour une courte

période autonome opération. - OPTIONS

Options Version LMD avec doseur de poudre intégré Optique ALPHA LASER Table rotative basculante avec charge utile de 1000 kg

- LASER

-

Laserhead-P - Télécharger fiche technique

- Données techniques

Laser max. 4000 W monomode ou multimode (CW ou impulsion) Type de laser Laser à fibre (1064 nm/ 070 nm) Taille du point 0,8 – 5 mm Objectif de mise au point 250 mm Collimation 96 mm, motorisée Surveillance des processus Caméra Ethernet Régulation de température Caméra IR Refroidissement Eau Gaz de procédé Air, Ar ou N2 Dimensions (L × T × H) 180 × 180 × 450 mm Poids 12 kg Type de montage Raccordement machine via bride directe ou rapide

adaptateur de serrage « Schunk »

- Données techniques

-

Laserhead-S - Télécharger fiche technique

- Données techniques

Laser max. 4000 W monomode ou multimode

(CW ou impulsion)Type de laser Laser à fibre (1064 nm/1070 nm) Taille du spot 0,05-1 mm standard Objectif de mise au point 250 mm/500 mm (standard) - 150 mm (en option) Collimation 90 mm (standard) - 150 mm (en option),

réglage de la mise au point motoriséSurveillance des processus Caméra Ethernet Régulation de la température Caméra IR Refroidissement Eau Gaz de procédé Air, Ar ou N? Dimensions (L × T × H) 260 × 160 × 350 mm Poids approx. 8 kg Type de montage Raccordement machine via bride directe ou rapide changer le support

- Données techniques

-

Table tournante Orientable PTS-ORB 1000 - Télécharger fiche technique

- Données techniques

Charge utile 1000 kg maximum Inertie 1400 kg × m2 Couple statique Sur l‘axe principal 850 Nm Moment de rotation 10 000 Nm (moment de flexion maximum) Temps de retournement à 180° 3,5 s Angle de rotation de l‘axe principal 0,10 mm Poids 460 kg

- Données techniques

Prendre contact

© 2024 | ALPHA LASER GmbH

laser de soudage manuel - Secteurs