- Home

-

Produkte

Produkte

- Produkte

-

Mobile Systeme

Mobile offene Systeme

- Offene Systeme

-

Geschlossene Systeme

Geschlossene Systeme

- Laserprozessköpfe

- Branchen

Branchen- Anwendungen

Anwendungen- Unternehmen

Unternehmen-

Unternehmen

Unternehmen

- Karriere

- Einkauf

- Technischer Support

-

Produkte

- Branchen

Unsere BranchenlösungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Anwendungen

Ihre AnwendungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Unternehmen

- Technischer Support

Wir sind für Sie daDer reibungslose Ablauf Ihrer Fertigungsprozesse liegt uns am Herzen.

- Services

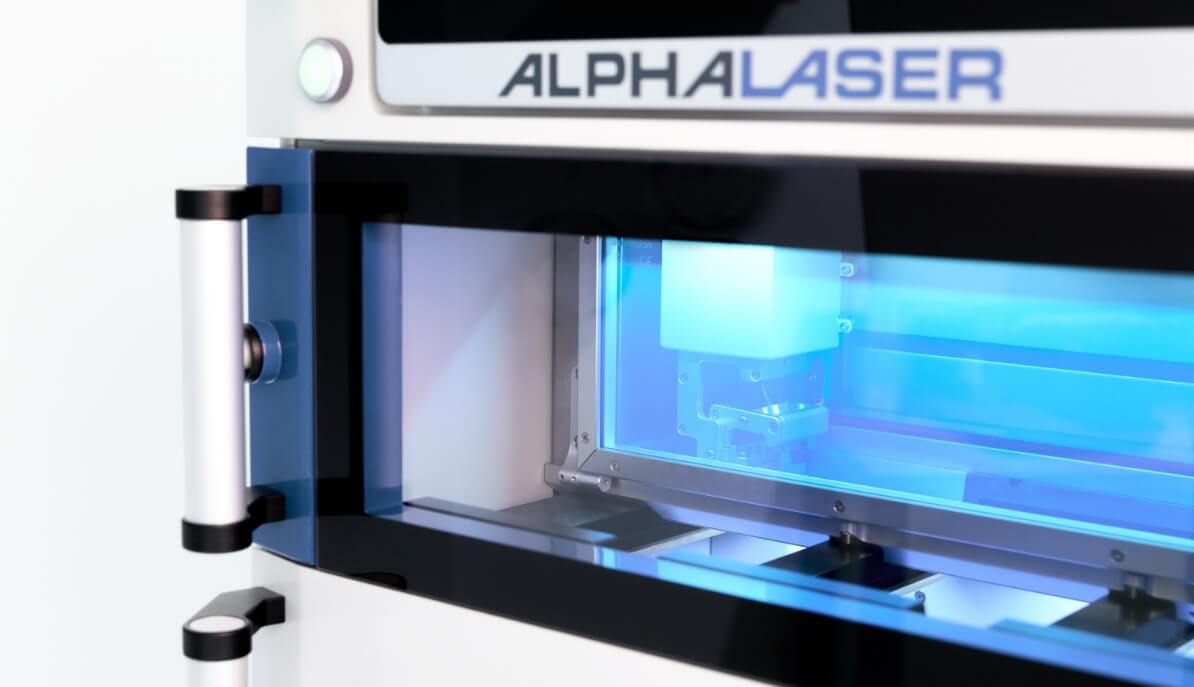

Tel: +49 (0)89 / 89 02 37-0 | E-Mail: info@alphalaserno more spam.de3D-METALL- DRUCKER

Sicheres Pulvermanagement

DIE WICHTIGSTEN FAKTEN AUF EINEN BLICK

- Laserquelle: IPG Laser mit 200 W

- Kartuschensystem für pulversicheres Handling

- Fokusdurchmesser: 50 µm

- All-In-One-Softwarelösung

- wachsende Materialdatenbank: Eisen, Bronze, Gold, Silber, Platin etc.

- Filtersystem für reaktive Materialien und/oder Edelmetalle

- erreichbare Druckdichte: 99,9 %

3D-MetalldruckDie Technologie dahinter3D-METALLDRUCK MIT QUALITÄT: DIE LASERSYSTEME VON ALPHA LASER

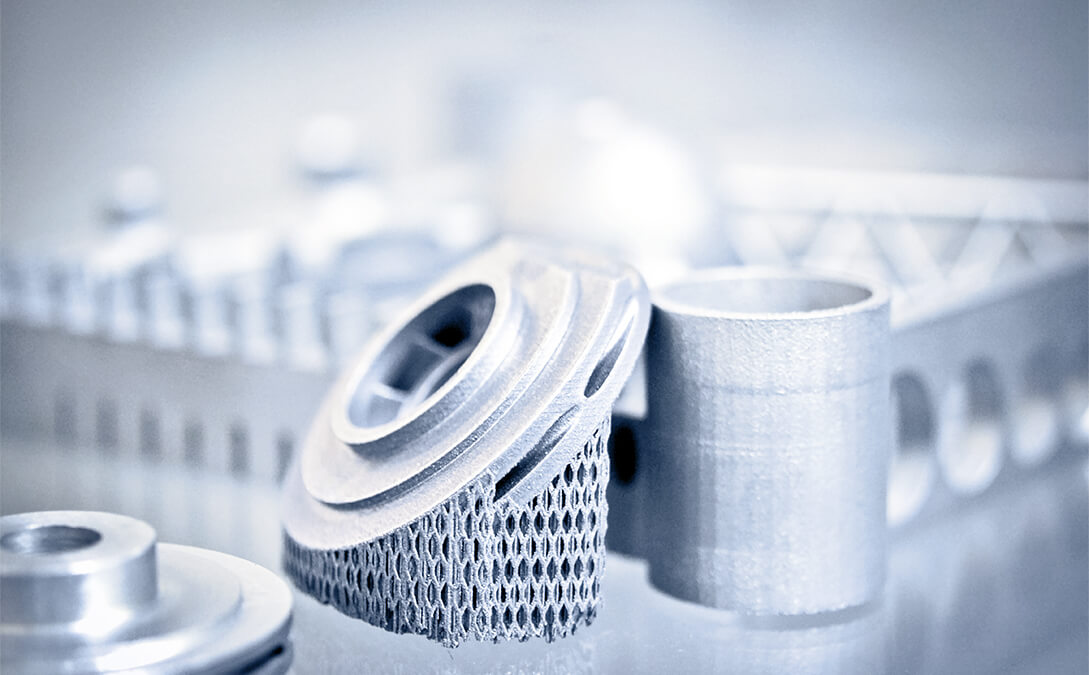

Der AL3D-METAL ermöglicht es, komplexe Gegenstände aus Metall schnell und präzise herzustellen. Der Metall-3D-Drucker fertigt Bauteile für hohe Qualitätsanforderungen — und reduziert dabei Materialeinsatz, Gewicht und Lieferzeiten

Eine große Datenbank an verifizierten Parametern für Edelstähle, Kobalt-Chrom, reaktive Materialien wie Titan sowie für verschiedene Edelmetalle steht ALPHA LASER Kunden zur Verfügung. Welche Metalle bzw. Legierungen Sie verarbeiten, bleibt Ihnen überlassen.

Der geschlossene Pulverkreislauf dieses 3D-Metalldruckers erhöht die Arbeitssicherheit, denn der Bediener kommt während des gesamten Druckprozesses nicht mit dem Pulver in Berührung.

Ein großer Vorteil ist der schnelle Pulverwechsel bei kurzer Reinigung des Systems. Zeit spart das 3D-Metall-Druck-Verfahren außerdem, weil die gedruckten Bauteile nicht oder nur gering nachbearbeitet werden müssen.

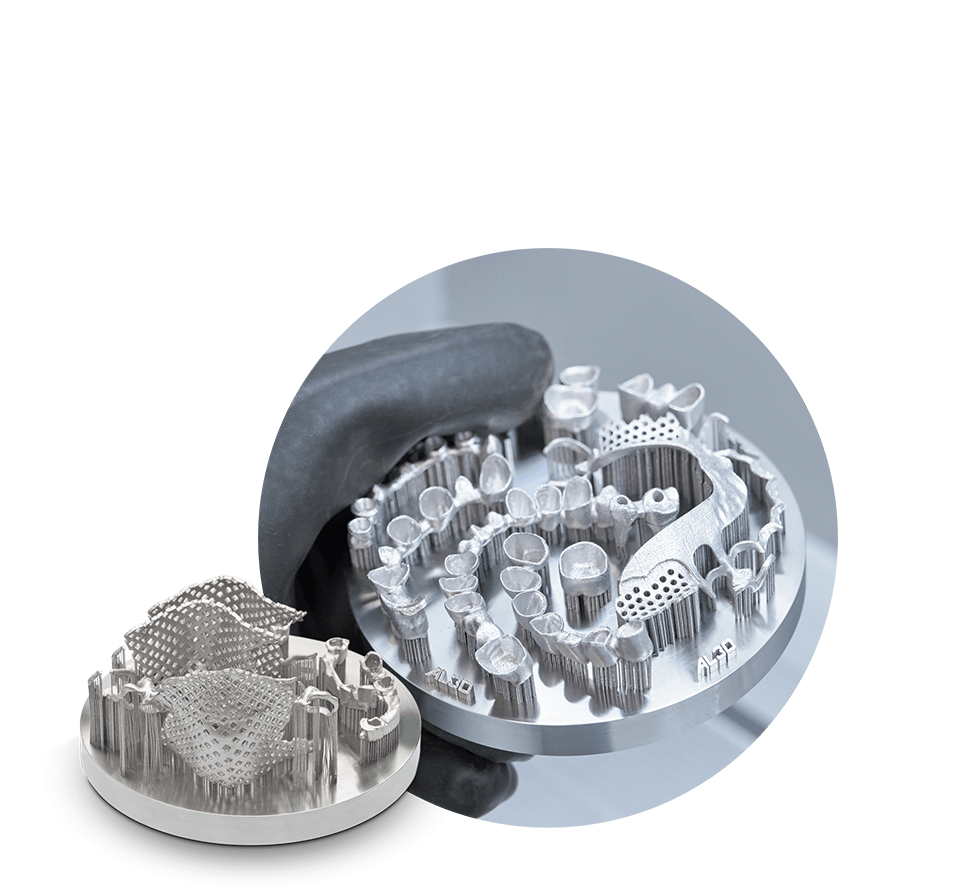

Die kleine Bauplattformgröße des AL-3D-METAL ermöglicht das pulversparende Drucken von Edelmetallen wie Gold, Platin und Silber. Der Laser-3D-Drucker AL3D-METAL unterstützt deshalb häufig Juweliere und Unternehmen in der Schmuckfertigung.

Mit seiner geringen Stellfläche von 600 x 617 mm eignet sich der 3D-Metalldrucker auch für Unternehmen mit begrenztem Platzangebot.

Fordern Sie einen 3D-Musterdruck anMUSTERDRUCK ANFORDERN

Fordern Sie einen 3D-Musterdruck anMUSTERDRUCK ANFORDERN

und überzeugen Sie sich von der Druckqualität des AL3D-METALL.Branchen, die Laser-3D-Drucker bereits einsetzen

HOCHWERTIGE METALLFERTIGUNG MIT DEM METALL-3D-DRUCKER VON ALPHA LASER

Mit dem 3D-Metalldrucker AL3D-METAL 200 sind Ihnen keine Grenzen gesetzt: Sie arbeiten kreativ, der 3D-Drucker macht aus Metallpulver ein Produkt. Zahlreiche Industrien in der Metallfertigung nutzen bereits das innovative Druckverfahren und fertigen Bauteile nach Maß an. Profitieren auch Sie von hoher Qualität und einem Maximum an Geometriefreiheit mit dem AL3D-METAL 200: Der ALPHA LASER 3D-Drucker für Metall überzeugt nicht nur mit seinen Produkteigenschaften wie der F-theta Fokussierlinse aus Quarz, der All-In-One-Software, dem innovativen Kartuschensystem, dem Filtersystem sowie dem geschlossenen Pulverkreislauf – das Fertigungsverfahren des Direkt Metall-Laserschmelzens (DMLS) gilt als eines der Innovativsten in der Metallbearbeitung. Das pulverbettbasierte Laserstrahlschmelzen gewährleistet große Dichten von >99,9 %, sodass die mechanischen Eigenschaften des mittels 3D-Metalldruck gefertigten Bauteils mit den Materialeigenschaften des Ausgangswerkstoffs übereinstimmen. Darüber hinaus wird mit der Additiven Fertigung von Metall eine hohe Pulverausbeute erzielt – 3D-Metalldruck benötigt weniger Materialeinsatz als subtraktive Fertigungstechnologien wie das Fräsen. Zudem spart die ressourcenschonende Metallfertigung aufwendigen Formenbau, der beim Gießen von Werkstücken notwendig ist. VorteileDiese Vorteile vereint der Metall-3D-Drucker AL3D-METAL 200:

- Drucktechnologie: Das pulverbettbasierte Laserschmelzen erreicht eine Druckdichte von > 99,9 %.

- All-In-One-Software: Die Software beinhaltet alles, was Sie für beste Druckergebnisse benötigen.

- Ressourcenschonend: Durch die additive Fertigung von Metall mit hoher Pulverausbeute & Möglichkeit zum Recycling.

- Sicheres Arbeiten durch geschlossenen Pulverkreislauf: Kein Kontakt während des Druckvorgangs mit dem Pulver.

- Innovatives Kartuschensystem: Einfacher Pulverkreislauf, schneller Pulverwechsel & zwei verschiedene Kartuschendurchmesser mit drei unterschiedlichen Kartuschenhöhen.

- Geschlossener Gaskreislauf: Reduktion des Gasverbrauchs

- Kombinierter Mischdruck: Kombinieren Sie nach Belieben verschiedene Materialien.

- Filtersystem: Auch für reaktive Materialien & Edelmetalle

- Klein & kompakt: Aufstellmaß von 600 x 600 mm

- Design- & Geometriefreiheit: Höchstmaß an Individualität in Design & Geometrie

WorkflowSO FUNKTIONIERT DER LASER-3D-DRUCK MIT DEM AL3D-METAL 200

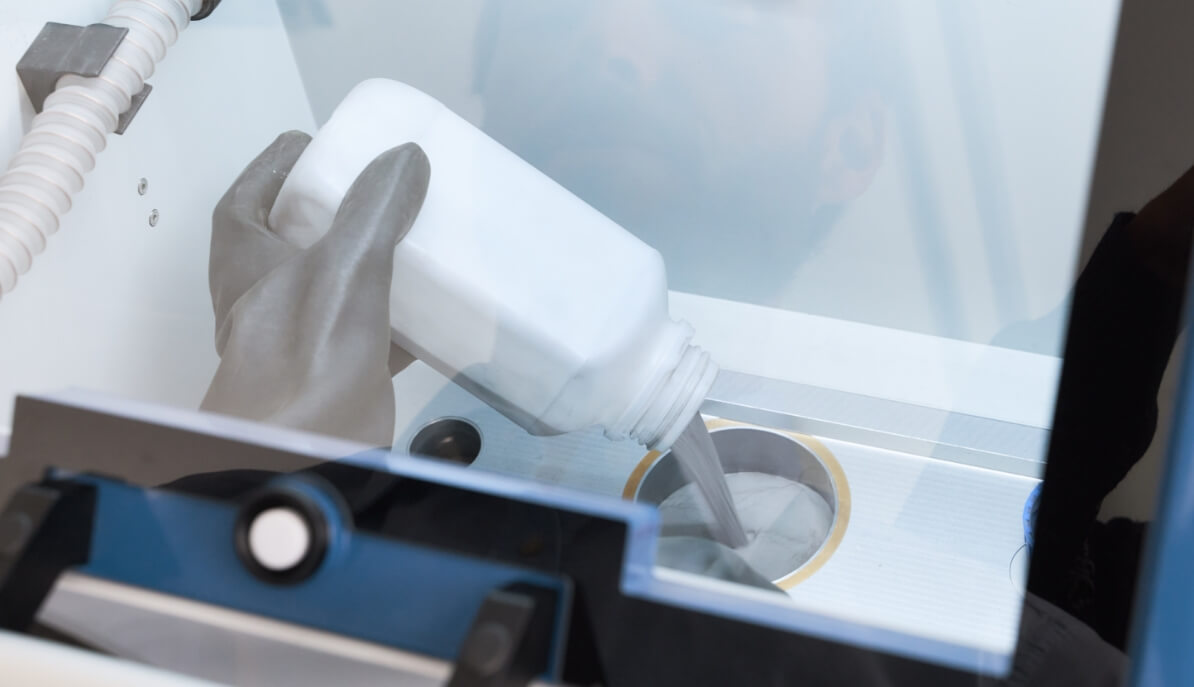

Setzen Sie die leere Kartusche in die AL3D-CABIN und befüllen Sie diese mit dem gewünschten Material.

Video ansehen

Sobald die Kartusche befüllt ist, setzen Sie sie in den linken Slot des AL3D-METAL und zwei leere Kartuschen in den mittleren und rechten Slot des Druckers ein.

Video ansehen

Vorbereitung und Start des Druckprozesses

1. Laden Sie das 3D-Modell über USB oder über das Netzwerk im AL3D-METAL 200.

2. Bereiten Sie nun den Druck vor: Fluten Sie die Druckkammer mit Argongas, platzieren Sie das 3D-Modell und versehen Sie es mit Stützstrukturen. Stellen Sie jetzt die Druckparameter ein oder laden Sie diese aus der Datenbank. Generieren Sie nun das Slizing der einzelnen Laserbahnen (G-Code). Auch eine Schicht-für-Schicht-Visualisierung der Laserbahnen ist möglich.

3. Starten Sie den Druckprozess mit der integrierten Reinigungsroutine.Video ansehen

Entnehmen Sie die Kartuschen aus dem AL3D-METAL und setzen Sie diese in die AL3D-CABIN ein.

Video ansehen

Trennen Sie nun das Bauteil vom Restpulver in der Druckerkartusche und recyceln Sie das mit dem Druckprozess in Verbindung gekommene Pulver. Nicht benötigtes Restpulver kann sofort weiterverwendet werden.

Video ansehen

Bearbeiten Sie das Bauteil ggf. nach.

Video ansehen

Fordern Sie einen Musterdruck an und überzeugen Sie sich selbst.

AL3D-METAL: Der Metall-3D-Drucker im Detail

LaserDank des IPG Faserlasers mit 200 Watt und dem F-theta Objektiv aus Quarz verfügt der AL3D-METAL 200 über eine hohe Laserleistung und gewährleistet optimale Druckergebnisse. Der feine 50 µm Laserspot und die hohe Strahlqualität des 3D-Druckers für Metall eignen sich auch für die Produktion sehr feiner und komplexer Geometrien und ermöglichen ein Höchstmaß an Gestaltungsfreiheit. Dank seines geringen Aufstellmaßes lässt sich der Drucker nahezu überall integrieren und der kombinierte Mischdruck aus verschiedenen Materialien rundet die Druckleistung des Metalldruckers für 3D-Fertigungen ab.

Darüber hinaus ermöglicht das pulverbettbasierte Laserschmelzen eine Druckdichte von 99,9 % – unabhängig davon, ob es sich um ALPHA LASER zertifiziertes Pulver samt der dazugehörigen Parameter handelt oder die Pulver- und Parameterfindung komplett frei stattfindet. Zudem ist die Metallfertigung mit dem 3D-Metalldrucker ressourcenschonend: Denn die Additive Fertigung von Metall ermöglicht eine hohe Pulverausbeute und Recycling.

Kartusche(n)

Kartusche(n)Schnell, sicher und unkompliziert – das garantiert das innovative Kartuschensystem des 3D-Metalldruckers. Selbst bei häufigen Pulverwechseln erfolgt die Einrichtung des 3D-Metalldruckers in kürzester Zeit: Befüllen Sie ganz einfach die Kartusche mit dem gewünschten Metallpulver, führen Sie diese in den 3D-Drucker für Metall ein, wählen Sie die passende Druckdatei aus und starten Sie den Prozess.

Dabei haben Sie die Möglichkeit, die voreingestellten Materialparameter zu nutzen oder individuelle Parameter zu erstellen. Diese Freiheit bietet eine hohe Flexibilität für Aufgabenstellungen in Forschung und Entwicklung sowie für zertifizierte Produktionsumgebungen.

Darüber hinaus ist das Kartuschensystem nicht nur nutzerfreundlich, sondern auch vielseitig einsetzbar: Zwei verschiedene Kartuschendurchmesser und drei verschiedene Kartuschenhöhen ermöglichen einen optimalen Pulvereinsatz. So ist die kleine Kartusche beispielsweise ideal für den Druck mit Edelmetallen und kann sicher im Safe aufbewahrt werden.

Software

SoftwareDank der All-In-One-Software ist der 3D-Metalldruck so einfach wie noch nie: Software und Hardware sind beim AL3D-METAL 200 vereint. Die Fertigungssoftware führt Sie durch alle Vorgänge und lässt sich in kürzester Zeit auf individuelle Wünsche und Anforderungen einstellen. Dadurch ist keine Dritthersteller-Software nötig und Sie erhalten Soft- und Hardware aus einer Hand. Die Übergabe der CAD-Daten erfolgt an die intelligente Software AL3D-OS. 3D-Daten können unkompliziert importiert, angeordnet und mit Stützstrukturen versehen werden. Selbstverständlich müssen Sie nicht auf Ihre CAD-Software verzichten. Sie kann wie gewohnt zum Erzeugen von Modellen und Stützstrukturen genutzt werden.

Optimal für Forschung und Entwicklung ist die Möglichkeit, während des Druckprozesses die Parameter zu verändern. Dies ermöglicht eine effiziente Prozessentwicklung und Pulverevaluierung, während die Fertigung des Metalls per 3D-Druck schnell und sicher voranschreitet.

Um mögliche Fehler bereits zu Beginn auszuschließen, bietet die Software zudem die Möglichkeit einer Simulation des Druckprozesses.

Filtersystem

FiltersystemNeben dem gängigen Filter, der auch für reaktive Materialien geeignet ist, beinhaltet das praktische Filtersystem des AL3D-METAL 200 einen weiteren Filter aus Holz, um Edelmetalle zu drucken. Durch die Verbrennung des Holzfilters kann das Material im Anschluss wiedergewonnen werden.

AL3D-CABIN

Be-/EntpackstationDie Be- und Entpackstation dient sowohl zum Befüllen als auch zum Entpacken der Kartusche. Sobald das Bauteil gedruckt ist, wird die Kartusche in die Entpackstation AL3D-CABIN eingeführt und das Bauteil vom Pulver getrennt. Das überschüssige Pulver kann in einer zweiten Kartusche oder einem Sammelbehälter aufgefangen werden. Die integrierte Absaugvorrichtung des 3D-Metalldruckers inkl. Anschluss externer Pulversauger bietet alle gängigen Möglichkeiten für das Recycling von Pulverresten.

TECHNISCHE DATEN FÜR IDEALE RESULTATE

Druckgeschwindigkeit, Präzision und Sicherheit zeichnen den 3D-Metalldrucker aus und sorgen für optimale Druckergebnisse. Hier finden Sie technische Informationen zu unseren Lasersystemen.

- AL3D-METAL 200-100

- AL3D-METAL 200-50

-

AL3D-METAL 200-100 - Datenblatt herunterladen

- Software

Bedienung 15,6“ Touchscreen, Tastatur und Maus möglich Konnektivität Ethernet; 2 × USB Software AL3D-OS, Offline Version zur Projekterstellung, TeamViewer Remote Zugriff Externe Software Autodesk Netfabb

Materialise Magics

CIM Systems Pyramis

Offene Softwareschnittstelle für externe Postprozessoren - Werkstoffe

Legierungen Eisen-Legierungen

Nickelbasis-Legierungen

Cobalt-Chrom-Legierungen

Edelmetalle

reaktive Metalle/weitere auf AnfrageErreichbare Bauteildichte > 99 % Bauvolumen Ø 100 mm; Z 85 mm

Ø 100 mm; Z 120 mmSchichtstärke 10-50 µm - Elektrik & Anschluss

Elektrischer Anschluss 230 V, 50 Hz / 60 Hz, max. 16 A Zulässige Luftfeuchte max. 70 % Zulässige Umgebungstemperatur 15–30° C Schutzgas/Argon (erforderlicher Anschluss) 4,5-6 bar Eingangsdruck, Ø 6 mm Schlauchanschluss Gasverbrauch im Betrieb <5 L/min

Purge Funktion 20 L/min - Entpackstation

Staubsaugeranschluss für ext. Staubsauger NW32 Anschluss - Abmessungen

Gewicht ca. 180 kg B × T × H 600 × 617 × 1770 mm - Abmessungen Entpackstation

Gewicht ca. 100 kg B × T × H 600 × 617 × 1770 mm - Laser & Optik

Lasertyp / Wellenlänge Faserlaser 200 W CW, 1070 nm Fokusdurchmesser 50 µm Scangeschwindigkeit max. 5 m/s Prozessparameter Offener Zugriff auf alle Maschinen- und Prozessparameter

- Software

-

AL3D-METAL 200-50 - Datenblatt herunterladen

- Software

Bedienung 15,6“ Touchscreen, Tastatur und Maus möglich Konnektivität Ethernet; 2 × USB Software AL3D-OS, Offline Version zur Projekterstellung, TeamViewer Remote Zugriff Externe Software Autodesk Netfabb

Materialise Magics

CIM Systems Pyramis

Offene Softwareschnittstelle für externe Postprozessoren - Werkstoffe

Legierungen Eisen-Legierungen

Nickelbasis-Legierungen

Cobalt-Chrom-Legierungen

Edelmetalle

reaktive Metalle/weitere auf AnfrageErreichbare Bauteildichte > 99 % Bauvolumen Ø 50 mm; Z 50 mm

Ø 50 mm; Z 85 mmSchichtstärke 10-50 µm - Elektrik & Anschluss

Elektrischer Anschluss 230 V, 50 Hz / 60 Hz, max. 16 A Zulässige Luftfeuchte max. 70 % Zulässige Umgebungstemperatur 15–30° C Schutzgas/Argon (erforderlicher Anschluss) 4,5-6 bar Eingangsdruck, Ø 6 mm Schlauchanschluss Gasverbrauch im Betrieb <5 L/min

Purge Funktion 20 L/min - Entpackstation

Staubsaugeranschluss für ext. Staubsauger NW32 Anschluss - Abmessungen Entpackstation

Gewicht ca. 100 kg B × T × H 600 × 617 × 1770 mm - Laser & Optik

Lasertyp / Wellenlänge Faserlaser 200 W CW, 1070 nm Fokusdurchmesser 50 µm Scangeschwindigkeit max. 5 m/s Prozessparameter Offener Zugriff auf alle Maschinen- und Prozessparameter

- Software

MASCHINE UND TECHNIK

Wie unterscheidet sich der AL3D-METAL von anderen Systemen am Markt? Was macht ihn besonders?

Wir arbeiten mit einem Kartuschenkonzept. Die Kartuschen enthalten/sammeln das Pulver und bieten so einen geschlossenen Pulverkreislauf. Die Kartuschen selbst sind verschlossen und öffnen sich beim Einschub in die Anlage von selbst. Ebenso verschließen sie sich beim Herausnehmen.

Die gesamte Mechanik und der Positionierungsmotor für die Bauplattform sitzt in den Kartuschen.

Somit ist gewährleistet, dass der Anwender keinen direkten Kontakt mit dem Pulver hat. Die Sicherheit und Gesundheit der Anwender sind für uns das oberste Gebot.

Die bei der additiven Fertigung mit dem Drucker eingesetzten Metallpulver besitzen sehr feine Korngrößen und können gesundheitsschädlich oder reaktiv sein. Üblicherweise erfordert dies besondere technische Ausrüstungen und zuletzt Persönliche Schutzausrüstung (PSA). Bei dem AL3D-METAL System befindet sich das gesamte Pulverhandling sicher in geschlossenen Baukammern, Kartuschen und Pulverbehältern. Das ist im Markt einmalig und definiert den Standard der Arbeitssicherheit in der additiven Fertigung neu.

Wo wird der AL3D-METAL gefertigt?

Die Entwicklung und Produktion der Systeme finden ausschließlich in Deutschland statt. Wir beziehen die Komponenten, soweit es geht, von lokalen Produzenten und unterstützen damit die Wirtschaft vor Ort. Die Fertigung der Maschinen findet bei ALPHA LASER GmbH in Puchheim statt.

Wann amortisiert sich der AL3D-Drucker?

Auf Anfrage erhalten Sie gerne ein Rechenbeispiel, welches auf Ihre Erfahrungswerte und täglichen Bedürfnissen angepasst wird. Somit erhalten Sie eine sehr genaue Maschinen- und Materialkalkulation.

Aus was besteht das System?

Das System besteht aus dem Drucker, der Entpackstation und 3 Kartuschen.

Benötige ich Drucker und Entpackstation?

Ja, das ist das Konzept unseres sicheren Pulverhandlings. Sobald ohne Entpackstation gearbeitet wird, kommen Sie direkt mit dem Pulver in Kontakt. Unser Konzept des „Kreislaufs“, soll vermeiden, dass Sie oder Ihre Mitarbeitenden mit dem eingesetzten Metallpulver, das häufig sehr feine Korngrößen hat und gesundheitsschädlich oder reaktiv ist, in Berührung kommen.

Welche Laserquelle ist eingebaut?

Wir setzten einen 200 W Faserlaser der Firma IPG ein.

Der Laser hat eine Leistung von 200 W. Sind auch andere Laserleistungen bei Bedarf möglich?

In diesem System wird nur eine max. Leistung von 200 W benutzt. Die Laserleistung kann vor und während des Druckprozesses festgelegt und während des Prozesses variiert werden.

Welche Laserleistung wird benötigt?

Das ist abhängig vom verwendeten Material. Bei stark reflektierendem Material wird deutlich mehr Energie benötigt als bei stark absorbierendem Material (siehe Parameterliste mit bereits getesteten Materialien). Die Leistung hängt auch von der gewünschten Auflösung und Baugeschwindigkeit ab. Je größer die Schichtdicke desto geringer die Auflösung und desto höher die benötigte Leistung. Qualität vs. Geschwindigkeit.

Wie groß ist der Laserspot?

Das System weist einen 50 µm Laserspot auf.

Ist die Größe des Laserspots veränderbar?

Ja und nein.

Um die beste Dichte und die beste Feinstruktur zu erhalten, ist unsere Spotgröße 50 µm fix. Wir haben jedoch die Möglichkeit, einen Parameter namens "De-focussing" einzurichten, mit dem der 50-µm-Spot defokussiert werden kann, und zwar in Prozent %, in Plus und Minus. Damit lässt sich eine andere Spotgröße in oder auf der Pulveroberfläche erzeugen.

Was sind die kleinsten Strukturen, die gedruckt werden können?

Bei einem Spot von 50 µm kommt es immer noch auf die eingestellten Schichtdicken-/höhen an. Wir drucken in der Schichthöhe zwischen 10 µm – 50 µm. Die kleinstmögliche druckbare geometrische Struktur ist ca. durch die doppelte Schmelzbadbreite einer Laserspur im Pulverbett definiert. Die Schmelzbadbreite hängt im Wesentlichen vom Material, der Laserleistung und der Scangeschwindigkeit ab und liegt ca. zwischen 50 und 150 µm.

Was für eine Dichte erreichen wir?

Wir erreichen eine Dichte größer 99%.

Was für Dateiformate werden unterstützt?

STL

Was für eine Kühlung?

Der Laser besitzt eine Luftkühlung.

Was für eine Gewährleistung wird für das System geboten?

Die Gewährleistung für die Faserquellen beträgt 24 Monate.

Was für eine Beschichterklinge bzw. was für eine Rakel wird beim AL3D verwendet?

Wir verwenden eine Präzisionsführung mit einer Gummilippe aus hochtemperaturfestem Silikon. Diese ermöglicht eine gute und homogene Beschichtung und ist dabei gleichzeitig prozessstabil und sehr langlebig. Sollten besondere Anforderungen an weitere Materialien vorliegen, kann dies einfach realisiert werden.

Wie viele Kartuschen werden benötigt?

Das System benötigt 3 Kartuschen. Eine Kartusche dient als Pulver-Reservoir, eine weitere als Bauplattform und die dritte als Überlauf für das im Prozess nicht genutzte Pulver. Jede Kartusche kann allerdings jeden Job im Drucker übernehmen, da diese mechanisch identisch sind, sich jedoch in der Programmierung unterscheiden, die in der Entpackstation durchgeführt werden kann (der Einsatz jeder einzelnen Kartusche wird in der AL3D-CABIN definiert). Hier wird die Startposition der Bauplattform in der Z-Achse definiert und programmiert (ein Knopfdruck speichert die Position der Plattform). Das bedeutet, die Überlauf-Kartusche könnte, sofern das Pulver nicht verunreinigt wird, nach dem Druck entnommen und an die Position des Pulverreservoir gesetzt werden. Für jedes Material / Pulver empfehlen wir 3 Kartuschen, um eine mögliche Kreuz-Kontamination zu vermeiden.

Wie ist die Kartusche aufgebaut?

Die Kartusche enthält im unteren Teil einen Motor und eine Präzisionshubvorrichtung, die die Plattform in der Z-Achse verfährt. Zudem hat die Kartusche einen programmierbaren Speicherchip.

Wie kann die Kartusche „programmiert werden?

In der AL3D-CABIN werden die „Nullpunkte“ der Plattform festgelegt und auf dem Chip in der Kartusche gespeichert. So können die Füllmenge und weitere Materialdaten auf der Kartusche gespeichert und zur Kommunikation zwischen Drucker, Entpackstation und Kartusche genutzt werden.

Welche Kartuschengrößen und -durchmesser werden angeboten?

Zunächst gibt es zwei Kartuschen-Durchmesser (50 mm | 100 mm).

Die 50 mm Kartusche ist ideal für den Druck mit teuren Edelmetallen und kann mit Edelmetallinhalt sicher im Safe aufbewahrt werden. Dafür bieten wir den AL3D-METAL 200-50 mit 50 mm Durchmesser sowie 85 mm effektive Druckhöhe an.

Für Dentalanwendungen, Maschinen- und Werkzeugbau empfehlen wir das System AL3D-METAL 200-100 mit 100 mm Durchmesser der Bauplattform sowie 85 mm, 120 mm und zukünftig mit 190 mm effektive Druckhöhe.

Kann die Anlage auch mit Stickstoff anstatt Argon betrieben werden?

Der Anwender wählt das für den Prozess passende Schutzgas aus. Es dürfen allerdings nur Inertgase verwendet werden. Argon oder Stickstoff sind die meistgenutzten Gase. Es sind jedoch ebenfalls Mischungen wie Argon-Helium möglich.

Welches Argon wird verwendet / empfohlen?

Wir verwenden Argon mit einer Reinheit zwischen 4.6 – 5.0. Es gilt, je reiner das vorliegende Gas desto besser. Die benötigte Reinheit ist materialabhängig, da Metalle unterschiedliche Oxidations-Neigung haben. Edestahl oder Kobalt-Chrom wird beispielsweise bei einem Restsauerstoffgehalt zwischen 0.1 – 0.5 % gedruckt. Titan wird dagegen unter 0.1 % Restsauerstoff verarbeitet.

Wieviel Schutzgas benötigt das System?

Das System benötigt ca. 5 Liter / min im Betrieb (O2 < 0.5%), abhängig vom gewünschten Restsauerstoffgehalt Bei der Flutung der Anlage zum Systemstart ist der Verbrauch höher.

Was sind die Qualitätsanforderung an den Stickstoff?

Wie empfehlen für die meisten Materialien Argon 4.6 (DIN EN ISO 14175, Reinheit 99,996 %. Argon 5.0 kostet im Vergleich zu 4.6 (99,996%) mehr als das 3-fache!

Welche Anforderungen werden an den integrierten Umluftfilter gestellt?

Absaugung und Filter sollten entsprechend dem verwendeten Material ausgelegt sein: Reaktive Materialien erfordern entsprechende Absaugfilter. Diese müssen den Sicherheitsbestimmungen für reaktive Materialien entsprechen. Unsere Filter sind dafür standardmäßig ausgerüstet.

Für Edelmetalle führen wir organische Filter zum Austauschen die vollveraschbar sind.

Wie behandelt der Maschinenfilter reaktive und nicht reaktive Pulver?

Wir haben zwei Filtersysteme: Das Standardfiltersystem ist auf dem höchsten Sicherheitslevel für reaktive Materialien (versiegelte Metallbox) und kann für alle Metalle verwendet werden. Es ist eine beim Herausnehmen selbst-verschließende Metallbox, in der der Filter integriert ist. Dadurch wird das Risiko eines Brandes oder Explosion beim Filterentnehmen auf ein Minimum reduziert.

Beim Herausnehmen schließt ein spezieller Mechanismus die Rohröffnung im Filter, so dass keine Stäube entweichen können (dennoch eine Maske tragen). Der komplette Filterkasten kann so entfernt werden. Sie können ihn wieder in den Drucker einsetzen, wenn Sie mit Ihrem Fremdmetalldruck fertig sind.

Der spezielle Filterkasten für Edelmetalle kann hingegen geöffnet werden, um die Holzfiltereinheit später aus dem Metallkasten herauszunehmen. Das ist ideal zum Recyceln und um teure Pulver zurückzugewinnen (persönliche Schutzausrüstung tragen)

Wenn Sie zwischen normalem Stahl und/oder reaktiven Materialien (Ti) sowie Edelmetall wechseln, verwenden Sie jeweils einen separaten Filterkast

Liefern Sie Druckparameter für verschiedene Maschinen mit?

Ja, wir haben an unserer Maschine aktuell mehr als 12 Materialien (steigend) für verschiedene Branchen entwickelt. Je nachdem welches Material der Kunde wünscht und abhängig vom Entwicklungsstatus wird ein entsprechender Betrag fällig.

SOFTWARE

Wird zusätzliche Software benötigt?

Nein.

Die Drucker-Software bieten ein vollständiges System zum Einladen von 3D Daten und zum Erzeugen eines Druckprojektes.

Um die Druckprojekte offline an einem separaten PC vorzubereiten, bieten wir eine optionale Desktop Version an.

Kann eine externe Software zur Druckjoberstellung genutzt werden?

Ja Aktuell unterstützen wir folgende drei Softwarelösungen, aus denen direkt das gesamte Druckprojekt inklusive der Schichtdaten und Laserpfade generiert werden kann.

- Materialise Magics

- Autodesk Netfabb

- CIMsystems Pyramis

Darüber hinaus bieten wir eine offene Kommunikationsschnittstelle, so dass auch eigene G-Code-basierte Druckdaten eingelesen werden können.

HANDHABUNG & WORKFLOW

Wie werden die Daten an die Anlage übertragen?

Die Übertragung erfolgt über USB-Stick. Zudem kann das fertig vorbereitete Projekt auch vom Netzwerk (sofern verbunden) eingeladen werden.

Was für Wartungsarbeiten müssen an der Maschine durchgeführt werden?

Der Laser selbst ist wartungsfrei. Das Schutzglas in der Prozesskammer vor dem Scanner muss regelmäßig (alle 1-3 Drucke) gereinigt werden. Die Prozesskammer sollte regelmäßig ausgesaugt/gesäubert werden. Alle 1-10 Drucke, je nach Verschmutzungsgrad oder vor einem Materialwechsel.

Beschichterlippe regelmäßig tauschen, spätestens alle 10 Drucke. Die Lufteinlässe der Maschine sollten regelmäßig von Staub befreit werden, damit eine ausreichende Luftmenge zur Kühlung des Lasers eingesaugt werden kann. Der Umluftfilter muss nach Meldung der Maschine ausgetauscht werden.

Wie oft muss der Filter der Absaugung gewechselt werden?

Wir arbeiten mit geringem Schutzgaszufluss während des Prozesses und nur minimale Reste landen im Filter.

Der Drucker bringt eine Meldung, wenn es Zeit ist den Filter zu wechseln.

Wie funktioniert das berührungslose Verfahren zum Befüllen der Kartuschen und das Sieben der gebrauchten Pulver? Und wie wird Pulver nachgefüllt?

Zum Befüllen

Eine leere Kartusche wird in die AL3D-CABIN eingeschoben. Ihr Deckel öffnet sich dabei automatisch. Dann wird die Kartusche durch Drehen in die Maschine eingebunden bis diese an die Bauebene dicht schließend verbunden ist. Nun öffnen Sie die Türe an der Oberseite der "AL3D-CABIN", stellen Ihre Pulverflasche in die Kammer und schließen die Sicherheitstüre. Danach benutzen Sie die Handschuhe an der Maschine, um in der Kammer zu arbeiten. Dort können Sie die Flasche mit dem Pulver öffnen und die Kartusche füllen. Verschließen Sie die Flasche mit dem Pulver und nehmen Sie die gefüllte Kartusche heraus. Während dieses Vorgangs schließt sich der Deckel der Patrone automatisch und versiegelt das Pulver.Nun setzen Sie die gefüllte Kartusche in den ersten Schacht des Druckers ein.

Alle notwendigen Informationen, wie z.B. Pulvermenge, Position der Plattform, werden im Speicher der Patrone abgelegt, und der Drucker weiß, ob Sie genügend Pulver für Ihren Druck haben oder nicht.

Über das Sieben

Es ist der gleiche Vorgang, nur umgekehrt. Nach dem Druck setzen Sie die Patrone in die „AL3D-CABIN“ ein und fahren die Plattform mit dem Bauteil nach oben. Das Bauteil sowie das restliche Pulver kommen heraus. Mit einem Pinsel wird das überschüssige Pulver in einer Metallflasche, die unten am Überlauftrichter angebracht ist, gesammelt. Diese Flasche kann mit einem KF40-Anschluss versehen werden, der auch ein Standardanschluss für die Siebstation ist.

Die Flasche hat ein manuelles Ventil zum Verschließen der Flasche.

Um das Pulver in eine Siebstation zu füllen, dreht man die Flasche auf den Kopf, schließt sie an den Siebeinlass an und öffnet das Ventil. Das Pulver fließt dann in die Siebstation und wird gesiebt.

Wenn das Pulver nicht gesiebt werden soll, können wir auch Plastikflaschen verwenden, um das Pulver aufzufangen, um es ein zweites Mal zu verwenden oder es zum Recycling zurückzuschicken. Abhängig davon, was der Kunde tun möchte.

Muss die Kartusche immer komplett befüllt werden?

Nein. Die Kartusche meldet der Software die Ist-Position der Plattform in der Kartusche. Mit dieser Information weiß der Drucker wieviel Pulver / Verfahrweg der Pulverplattform zu Verfügung steht und berechnet, ob das für den eingestellten Baujob ausreicht.

Kann der Druck unterbrochen werden, um Pulver nachzufüllen?

Ja

Der Druckprozess pausiert automatisch, sobald das Pulver leer ist. Die leere Kartusche kann aus dem Drucker entfernt und eine neu befüllte Kartusche eingesetzt werden. Der Druck wird dann an der Stelle fortgesetzt. Dieser Vorgang kann auch manuell getriggert werden.

Wie lange dauert der Pulverwechsel?

Ein Anwender benötigt weniger als 10 min. Der Pulverwechsel gestaltet sich einfach und unkompliziert.Die Kammer ist schnell gesäubert, da das System nur eine kleine Kontaktfläche mit dem Pulver in der Maschine aufweist.

Das überschüssige Pulver am besten in die entsprechende Kartusche für dieses Material füllen oder ein geeignetes Auffangbehältnis verwenden, welches in der Entpackstation montiert werden kann. Somit wird eine Kreuz-Kontamination verhindert.

Wird auf völlig artfremde Pulver (Edelstahl <-> Aluminium <-> Titan) gewechselt, müssen gegebenen-falls Filter und Verschlauchung getauscht werden. Dies ist in weniger als 30 Minuten möglich.

Wie oft muss der Rakel gewechselt werden?

Das ist signifikant abhängig vom Material und Struktur des Teils. Bei großflächigen Teilen entsteht weniger Abrieb, bei sehr dünnen und feinen Strukturen können die scharfen Kanten die Lippe früher beschädigen. Wir empfehlen die Gummilippe an dem Beschichter nach Beobachtung und Selbsteinschätzung alle 10 Druckdurchläufe oder bei Bedarf zu wechseln. Auf jeden Fall sobald Spuren/Rillen im Pulver erkennbar sind.

Wie lange dauert es die Rakel zu tauschen, nach dem Abnutzen der Gummilippe?

Der Wechsel der Rakel erfolgt in der Regel in weniger als 5 Minuten. Hierzu ist eine Befestigungsschraube der Rakel zu lösen, dieser zu entnehmen und dann kann auch schon die Gummilippe kann entfernt und die neue wieder montiert werden.

Wie entnehme ich das Bauteil?

In der Entpackstation wird die Bauplattform mit dem gedruckten Objekt und überschüssigem Pulver aus der Kartusche herausgefahren. Das Pulver kann mittels Pinsel oder Staubsauger vom Objekt entfernt und in das vorgesehene Auffangbehältnis gebracht werden. Das Objekt kann nun mit der Bauplattform aus der Kartusche herausgeschraubt werden.

Wie wird die Bauplattform getauscht?

Die Bauplattform wird über ein Gewinde in die Aufnahme der Kartusche ein-/ausgeschraubt.

Wie lange dauert der Druckprozess?

Das hängt sehr stark vom Model und den Parametern sowie der Volumenfüllung der Objekte ab. Die Fertigungsgeschwindigkeit liegt bei ca. 1-8 cm³/h.

Kann der Bauprozess beschleunigt werden?

Ja. Erhöht man die Schichthöhe von 20 µm auf 50 µm reduziert sich die Bauzeit wesentlich. Dadurch wird jedoch auch die Auflösung reduziert, es müssen üblicherweise auch die Prozessparameter angepasst werden.

PULVER

Welche Pulversorten wurden bereits erfolgreich mit dem AL3D verwendet?

Eisenbasis-Legierungen wie 316L, H13, 1.2709, des weiteren Bronze CuSn10, Gold, Silber, Platin, CoCr-Dentallegierungen und Titan. Weitere Materialien gemäß der Materialdatenbank.

Die Materialdatenbank wird stetig erweitert, sprechen Sie uns auf Ihr gewünschtes Material direkt an.

Welche Größe hat die Pulverkörnung? Welche Körnungen sind notwendig?

Typischerweise liegt die Pulverkörnung bei 15 µm - 45 µm. Verwenden dürfen Sie selbstverständlich andere Pulver. Hierfür können wir aber keine Garantie für gute Ergebnisse aussprechen, da die Pulver wie angegeben getestet wurden.

Gerne können Sie Ihre Pulver im eigenen Versuchsaufbau testen und die Parameter entsprechend anpassen.

Wieviel kostet Pulver?

Die Kosten der Pulver variieren unter den Herstellern und der Art der Qualifizierung und Zertifizierung.

Sprechen Sie Ihren Pulverlieferanten oder uns gerne an.

Welche Anforderungen müssen an das Pulver gestellt werden, damit es verwendet werden kann?

Es darf nur Pulver verwendet werden, dessen Partikelgröße zwischen 10 - 50 µm liegt.

Weiterhin muss das Pulver eine geeignete Fließfähigkeit aufweisen. Hierzu ausschließlich sphärische Pulverpartikel verwenden. Solche Pulver werden durch Gasverdüsung hergestellt. Das Pulver muss trocken sein, da Wasser zu sehr starker Reduzierung der Fließfähigkeit und im Druck zu Defekten führen kann. Daher kann je nach Lagerung und klimatischer Bedingung eine Pulvertrocknung sinnvoll sein. Je feiner das Pulver desto weniger fließfähig ist es und die Benetzung der Bauplattform wird erschwert.

Ist es zu grob ist die Benetzung zwar ausgezeichnet allerdings die Oberfläche der Teile recht rau.

Ein gutes Mittelmaß sollte hier die Wahl sein.

Kann von jedem Hersteller Pulver verwendet werden oder bestehen Kooperationen?

Grundsätzlich können von jedem Hersteller die Pulver verwendet werden. Es bestehen aber Entwicklungskooperationen wo stetig an den besten Parametern für die jeweilige Legierung weiterentwickelt wird. Die von uns entwickelten Parameter für eine spezielle Legierung kann von Pulverhersteller zu Hersteller zu unterschiedlichen Ergebnissen führen. Daher empfehlen wir zu den Parametern auch immer das entsprechende Pulver/Hersteller. Für andere Hersteller übernehmen wir keine Garantie, dass die Parameter die gleichen Ergebnisse liefern.

Kann das Pulver wiederverwendet werden?

Wenn es auf hohe Dichte- und Oberflächenqualität im hergestellten Teil ankommt, sollte das Pulver möglichst nach jedem Druck entsprechend gesiebt werden.

Im besten Fall, neues Pulver benutzen und das „alte“ Pulver sammeln zum Recyceln oder durch „Auffrischen“ mit neuem Pulver mischen.

Hierfür haben wir entsprechende Sieblösungen, die angeboten werden können. Anschließend sollte das alte Pulver mit neuem Pulver im Verhältnis 1:3 „aufgefrischt“ werden.

Altert das Pulver?

Ja, Pulver kann unter Umständen altern. Sprich, es beginnt mit Sauerstoff zu reagieren, welches die Qualität des Druckergebnisses beeinflussen kann.

Während des Druckprozess entstehen minimal Schmauchpartikel, die sich im Pulverbett absetzen können und das Pulver zusätzlich verunreinigen.

Was sind reaktive Materialien?

Zu reaktiven Materialien gehören z.B. Titan- und Aluminiumpulver. Diese benötigen nur eine sehr niedrige Zündenergie und weisen eine sehr hohe Affinität zur Sauerstoffanbindung auf. Somit reagieren sie sehr schnell mit dem Luftsauerstoff und es kommt zu einer schnellen exothermen Reaktion, es wird warm und kann glimmen / brennen oder gegebenenfalls explodieren.

In unserer Maschine dürfen keine selbstentzündlichen Materialien mit einer Zündtemperatur unter 200°C verarbeitet werden.

Was passiert mit den kontaminierten Filtern?

Die Filter werden entsprechend der Bestimmungen der lokalen Entsorgungsbetriebe entsorgt. Beim Druck von edlen Legierungen wie Gold, ist dieser entweder nach Absprache zum Pulverlieferant zu versenden oder an eine Scheideanstalt die Ihnen den Goldwert erstattet.

Kann man Keramikpulver mit der Anlage drucken?

Nein. Es gibt spezielle Drucker die diese Lösung durch einen zusätzlichen Sinterpro.

LASER

Welche Laserquelle ist eingebaut?

Wir setzten einen 200 W Faserlaser der Firma IPG ein.

Ist die Größe des Laserspots veränderbar?

Ja und nein.

Um die beste Dichte und die beste Feinstruktur zu erhalten, ist unsere Spotgröße 50 µm fix. Wir haben jedoch die Möglichkeit, einen Parameter namens "De-focussing" einzurichten, mit dem der 50-µm-Spot defokussiert werden kann, und zwar in Prozent %, in Plus und Minus. Damit lässt sich eine andere Spotgröße in oder auf der Pulveroberfläche erzeugen.

Was für eine Gewährleistung wird für das System geboten?

Die Gewährleistung für die Faserquellen beträgt 24 Monate.

DRUCKERGEBNIS

Was sind die kleinsten Strukturen, die gedruckt werden können?

Bei einem Spot von 50 µm kommt es immer noch auf die eingestellten Schichtdicken-/höhen an. Wir drucken in der Schichthöhe zwischen 10 µm – 50 µm. Die kleinstmögliche druckbare geometrische Struktur ist ca. durch die doppelte Schmelzbadbreite einer Laserspur im Pulverbett definiert. Die Schmelzbadbreite hängt im Wesentlichen vom Material, der Laserleistung und der Scangeschwindigkeit ab und liegt ca. zwischen 50 und 150 µm.

Was für Dateiformate werden unterstützt?

STL

KOMPONENTEN

Welche Anforderungen werden an den integrierten Umluftfilter gestellt?

Absaugung und Filter sollten entsprechend dem verwendeten Material ausgelegt sein: Reaktive Materialien erfordern entsprechende Absaugfilter. Diese müssen den Sicherheitsbestimmungen für reaktive Materialien entsprechen. Unsere Filter sind dafür standardmäßig ausgerüstet.

Für Edelmetalle führen wir organische Filter zum Austauschen die vollveraschbar sind.

Was für eine Kühlung?

Der Laser besitzt eine Luftkühlung.

Wie behandelt der Maschinenfilter reaktive und nicht reaktive Pulver?

Wir haben zwei Filtersysteme: Das Standardfiltersystem ist auf dem höchsten Sicherheitslevel für reaktive Materialien (versiegelte Metallbox) und kann für alle Metalle verwendet werden. Es ist eine beim Herausnehmen selbst-verschließende Metallbox, in der der Filter integriert ist. Dadurch wird das Risiko eines Brandes oder Explosion beim Filterentnehmen auf ein Minimum reduziert.

Beim Herausnehmen schließt ein spezieller Mechanismus die Rohröffnung im Filter, so dass keine Stäube entweichen können (dennoch eine Maske tragen). Der komplette Filterkasten kann so entfernt werden. Sie können ihn wieder in den Drucker einsetzen, wenn Sie mit Ihrem Fremdmetalldruck fertig sind.

Der spezielle Filterkasten für Edelmetalle kann hingegen geöffnet werden, um die Holzfiltereinheit später aus dem Metallkasten herauszunehmen. Das ist ideal zum Recyceln und um teure Pulver zurückzugewinnen (persönliche Schutzausrüstung tragen)

Wenn Sie zwischen normalem Stahl und/oder reaktiven Materialien (Ti) sowie Edelmetall wechseln, verwenden Sie jeweils einen separaten Filterkast

Liefern Sie Druckparameter für verschiedene Maschinen mit?

Ja, wir haben an unserer Maschine aktuell mehr als 12 Materialien (steigend) für verschiedene Branchen entwickelt. Je nachdem welches Material der Kunde wünscht und abhängig vom Entwicklungsstatus wird ein entsprechender Betrag fällig.

SCHUTZGAS

Kann die Anlage auch mit Stickstoff anstatt Argon betrieben werden?

Der Anwender wählt das für den Prozess passende Schutzgas aus. Es dürfen allerdings nur Inertgase verwendet werden. Argon oder Stickstoff sind die meistgenutzten Gase. Es sind jedoch ebenfalls Mischungen wie Argon-Helium möglich.

3D-METALL- DRUCKER

Geometriefreie Fertigung von Werkstücken und Prototypen

VORTEILE VON 3D-METALLDRUCKERN

- Design- & Geometriefreiheit

- Beschleunigte Produktentwicklung & Rapid Prototyping

- Materialeffizienter im Vergleich zu subtraktiven Verfahren

- Kostengünstiger für Kleinserien & komplexe Strukturen

- Kombination von verschiedenen Materialien & Legierungen

- Hoher Fertigungsgrad in einem Arbeitsschritt

3D-MetalldruckDie Technologie dahinterTECHNOLOGIE METALL-3D-DRUCK

Das 3D-Metall-Druckverfahren wird auch selektives Laserschmelzen oder DMLS-Druck genannt. DMLS steht für direktes Metall-Laserschmelzen. Ein leistungsstarker Laser verschweißt Pulver unterschiedlicher Metalle oder Metalllegierungen punktuell. Der Laser folgt beim Abfahren der Schweißpunkte den Vorgaben einer CAD-Software, in der das Bauteil vorab konstruiert wurde. So entsteht Schicht für Schicht ein Werkstück, das exakt den Konstruktionsvorgaben entspricht. Metall-3D-Druck gehört deshalb zu den additiven Fertigungsverfahren.

DIE FERTIGUNG EINES METALLBAUTEILS MITTELS METALL-3D-DRUCK

Das macht Metall-3D-Druck möglich:

- Funktionsintegration: Mit dem 3D-Druck lassen sich innenliegende Kühlkanäle realisieren, genauso wie sich drehende oder bewegende Elemente im Bauteil.

- Monolithische Baugruppen: Komplexe Baugruppen können als ein Teil gedruckt werden. Das reduziert die Anzahl der Teile und kann zu einer deutlichen Kostenersparnis führen.

- Komplexe, individuelle Geometrien: Vor allem in der Medizintechnik werden zunehmend patientenspezifische Produkte mit komplexen Freiformen benötigt, zum Beispiel Teilprothesen, Kronen- und Brückengerüste, Implantate.

- Biomorphe Strukturen & Leichtbauweise: Der Metall-3D-Druck minimiert das Gewicht von Bauteilen, während ihre Stabilität gewahrt bleibt. Gewichtseinsparungen von bis zu 50 Prozent sind möglich, wovon der Bereich Luft- und Raumfahrttechnik besonders profitiert.

- Nachhaltigkeit: Nahezu das gesamte Grundmaterial wird verwendet. Dadurch entsteht wenig Abfall, der energieintensiv wieder recycelt werden müsste.

- Produktion vor Ort: Ersatzteile oder Werkstücke können just-in-time angefertigt werden — lieferzeitunabhängig und ohne Transportkosten.

HERAUSFORDERUNGEN FÜR DEN EINSATZ VON 3D-DRUCK BEI METALL

Das Pulvermanagement ist eine der Hauptherausforderungen dieses Verfahrens: Das Verfahren von ALPHA LASER setzt auf Material-Handling in abgeschlossenen Kartuschen. Damit können auch reaktive Metalle oder gesundheitsgefährdende Pulvergrößen sicher verarbeitet werden. Die Anwender haben dennoch volle Freiheit bei der Auswahl des verarbeiteten Metalls.

Neue Technologien werfen immer auch Fragen der Qualität und Produktsicherheit auf. Mittels 3D-Druck hergestellte Metallteile sollen mindestens dieselbe Qualität und Festigkeit aufweisen, wie konventionell gefertigte Werkstücke. Schmelzprozess, Schichtbindung und Struktur des entstehenden Bauteils stehen deshalb unter stetiger Kontrolle.

3D-DRUCKER FÜR METALL: EINSATZ IN INDUSTRIE, ZAHNTECHNIK & MEDIZINTECHNIK

Metalldruck kommt überall dort zum Einsatz, wo hohe individuelle Präzision gefordert ist. Medizin und Zahntechnik verwenden 3D-Drucker bereits zur Anfertigung von künstlichen Kniegelenken oder Zahnersatz. Im Bereich des Juwelier- und Goldschmiedehandwerks verarbeiten 3D-Drucker Edelmetalle wie Gold, Silber und Platin. Hier ist ein materialsparendes Verfahren besonders wichtig. Neben diesen Branchen setzen natürlich auch Forschung und Industrie auf 3D-Druck, der viele Bauteile mit Metall bezahl- und umsetzbar werden lässt.

Kontakt aufnehmen

© 2024 | ALPHA LASER GmbH

© 2024 | ALPHA LASER GmbH

Handschweißlaser - Branchen