- Home

-

Produkte

Produkte

- Produkte

-

Mobile Systeme

Mobile offene Systeme

- Offene Systeme

-

Geschlossene Systeme

Geschlossene Systeme

- Laserprozessköpfe

- Branchen

Branchen- Anwendungen

Anwendungen- Unternehmen

Unternehmen-

Unternehmen

Unternehmen

- Karriere

- Einkauf

- Technischer Support

-

Produkte

- Branchen

Unsere BranchenlösungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Anwendungen

Ihre AnwendungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Unternehmen

- Technischer Support

Wir sind für Sie daDer reibungslose Ablauf Ihrer Fertigungsprozesse liegt uns am Herzen.

- Services

Tel: +49 (0)89 / 89 02 37-0 | E-Mail: info@alphalaserno more spam.de

AL-ROCK

mobilDie wirklich mobile Roboteranlage

MERKMALE

- 7 verschiedene Prozesse mit einer Maschine

- Roboteranlage als kompaktes Komplettsystem

- Raupenfahrwerk zum einfachen Bewegen

- Verschiedene Optiken montier- und schnell wechselbar

- In weniger als 5 Minuten betriebsbereit

- 4 kW Faserlaser

ProzesseMOBIL UND FLEXIBEL: DIE INNOVATIVE ROBOTERANLAGE ZUM LASERRANDSCHICHTHÄRTEN UND LASERSCHWEISSEN

In der Fertigungswelt und bei Härtereien eröffnet die AL-ROCK mobil eine neue Dimension der Flexibilität – eine wirklich mobile Roboteranlage, ausgestattet mit einem kraftvollen 4 kW Hochleistungs-Faserlaser. Die Roboteranlage ist in wenigen Minuten einsatzbereit, was Ihnen einen unschlagbaren Zeitvorteil durch schnelle Rüstzeiten verschafft. Dank ihres Raupenfahrwerks können Sie die AL-ROCK mobil mühelos am Werkstück positionieren, was Ihnen eine flexible und schnelle Erreichbarkeit der zu härtenden oder schweißenden Stellen ermöglicht. Die kompakte Bauform erleichtert den Transport und die Verladung: ideal für den Einsatz an wechselnden Standorten im Werk oder außerhalb. Ein Allround-Talent, das Ihnen neue Möglichkeiten eröffnet.

Alle Komponenten, von der Robotersteuerung bis zum Pulverförderer, sind in der Anlage integriert - sie ist also wirklich mobil!

VIELFALT IN EINEM – SIEBEN VERSCHIEDENE LASERPROZESSE MIT NUR EINER ROBOTERANLAGE

Mit dieser einen Maschine können Sie verschiedene Laserprozesse realisieren.

- Härten mit Scanneroptik

- Drahtauftragsschweißen

- Wobbelschweißen

- Tiefschweißen

- Pulverauftragsschweißen

- 3D-Drucken

- Pulsschweißen

Die AL-ROCK ist so konzipiert, dass Sie zwischen den verschiedenen Laseranwendungen schnell und einfach wechseln können. Ihr modulares Konzept eröffnet Ihnen zudem die Freiheit, die Anwendungsprozesse problemlos zu erweitern, wann immer Sie es wünschen - sogar zu einem späteren Zeitpunkt.

Vorteile

VorteileDiese Vorteile vereint der AL-ROCK mobil

- Härten mit Scanneroptik, Drahtauftragschweißen, Wobbelschweißen, Tiefschweißen, Pulverauftragsschweißen, Pulsschweißen, 3D-Drucken

- Alle Komponenten integriert. Kein zusätzlicher Schaltschrank notwendig

- Flexibel und mobil beim Einsatz und beim Transport

- Es kann schnell zwischen Applikationen gewechselt werden

- Bei mobilen Einsätzen Zeitvorteil durch schnelle Inbetriebnahme

- Leistungstark, daher kürzere Prozessdauer

LASERHÄRTEN MIT AL-ROCK – SO FUNKTIONIERTS

Durch die intelligente Software kann der zu härtende Bereich mühelos über die Software mit Scanner programmiert werden. Dabei erstellt der Linienscanner ein präzises 3D-Modell der Werkstückoberfläche, auf dem der Anlagenbediener die Prozessbahn mit Leichtigkeit planen kann. Anschließend können die prozessrelevanten Parameter eingestellt und das Programm virtuell simuliert werden.

Der Laserstrahl folgt in freien 3D-Bewegungen präzise der Werkstückkontur. Dies ermöglicht eine einfache und genaue Härtung von Schließkanten, Noppen, Narbenstrukturen oder einzelnen Punkten.

Die temperaturabhängige Regelung der Laserleistung sorgt für eine konstante Temperatur im Laserspotbereich, wodurch eine maximale Härte erreicht wird. Die umliegenden Bereiche erfahren hingegen nur eine geringe thermische Belastung, so dass der Verzug minimiert wird und nur die relevanten Bereiche eine Härtebehandlung erhalten.

Durch den Wärmefluss ins Bauteil findet eine Selbstabschreckung statt. Auf ein Kühlmedium wie Wasser oder Öl kann somit verzichtet werden. Zur Qualitätskontrolle wird der Prozess während des Härtevorgangs dokumentiert, was eine hohe Prozesssicherheit und Reproduzierbarkeit gewährleistet.

QUALITÄTSKONTROLLE

Zur Qualitätskontrolle wird der Prozess während des Härtevorgangs dokumentiert, was eine hohe Prozesssicherheit und Reproduzierbarkeit gewährleistet.

SPURBREITE

Beim Laserhärten ist eine gescannte Spurbreite von bis zu 40 mm möglich.

BEARBEITUNG

Optional kann die Anlage mit einem Dreh-Kipp-Tisch zur Teilepositionierung ausgestattet werden, was eine synchrone Bearbeitung um 8 Achsen ermöglicht.

Laserrandschichthärten trägt durch eine hohe Energieeinsparung dazu bei Ihren CO2 Abdruck zu reduzieren

Einfach Energie sparen

Einer unserer Kunden hat umfangreiche Untersuchungen zu diesem Thema durchgeführt und mehrere Versuche und Berechnungen angestellt. Dabei wurde ein identisches Bauteil sowohl im Vakuum- als auch im Laserverfahren gehärtet. Die Ergebnisse waren beeindruckend: Das Laserhärten ermöglichte eine Energieeinsparung von bis zu 95%. Angesichts der heutigen Energiepreise ist dies ein bedeutender Kostenvorteil.

Weniger Zeit benötigen

Neben der Energieeinsparung wird auch Arbeitszeit eingespart. Beim Vakuumhärten dauert der Bearbeitungsprozess normalerweise 3-4 Tage (fairerweise ist anzumerken, dass dabei mehrere Werkstücke gleichzeitig gehärtet werden können). Dieser Prozess umfasst das Anlassen des Werkstücks, das Erreichen und Halten der erforderlichen Temperatur sowie den anschließenden Abkühlungs- und Nachbearbeitungsprozess. Im Vergleich dazu dauert das Laserrandschichthärten nur 23 Sekunden (zzgl. kurzer Rüstzeit), da nur partiell gehärtet wird.

Gerne laden wir Sie ein, den Prozess selbst zu erleben – Sprechen Sie uns einfach an.

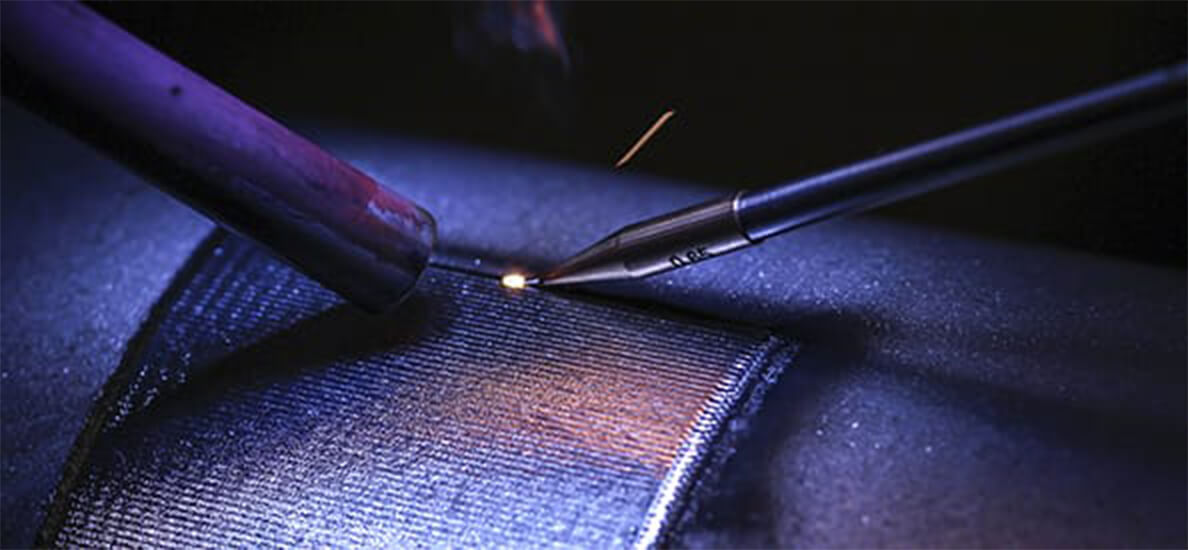

LASERSCHWEISSEN mit AL-ROCK

Das Laserschweißen umfasst verschiedene Prozesse, darunter das Laserverbindungsschweißen und das Auftragsschweißen.

Laserverbindungsschweissen

TiefschweißenTiefschweißen wird eingesetzt, wenn hohe Einschweißtiefen erreicht werden sollen. Die Schweißungen zeichnen sich durch schmale, tiefe Schweißnähte aus.

WärmeleitschweißenBeim Wärmeleitschweißen werden die Materialien entlang der Fügestelle aufgeschmolzen. Das Wärmeleitungsschweißen wird zum Verbinden von dünnwandigen Teilen angewendet. Die Schweißung erreicht eine Tiefe von einigen Zehntelmillimetern bis zu 1 Millimeter.

Laser-WobbelschweißenBeim Laser-Wobbelschweißen wird der Laserstrahl mit einer mittel- bis hochfrequenten Oszillation ein- oder zweidimensional bewegt. Durch das Wobbelschweißen ist eine höhere Spaltüberbrückung möglich, denn die effektive Schweißnahtbreite ist erhöht, was das Schweißen von Komponenten mit größeren Toleranzen in Bezug auf die Passgenauigkeit oder sich ändernden Schweißspalten ermöglicht. Zusätzlich kann auch durch die Bewegung des Laserstrahls eine Beruhigung der Schmelze und eine bessere Qualität der Schweißung erreicht werden. Das Wobbelschweißen ermöglicht eine schnelle und effiziente Verbindung von Werkstücken. Durch die hochfrequente Bewegung des Laserstrahls wird eine große Fläche in kurzer Zeit abgedeckt, was zu einer erhöhten Schweißgeschwindigkeit führt.

PULVERAUFTRAGSSCHWEISSEN

Der ProzessDas Laser-Pulverauftragsschweißen ist ein generatives Fertigungsverfahren. Zum einen ermöglicht es die Reparatur und Wiederherstellung von beschädigten oder abgenutzten Oberflächen, ohne dass das gesamte Bauteil ersetzt werden muss. Zum anderen kann es auch zur Konturänderung oder der Herstellung von komplexen Geometrien und Strukturen verwendet werden. Mittels eines Trägergases wird Metallpulver dem Laserfokus zugeführt und auf ein Werkstück aufgeschmolzen. Wird die Düse relativ zum Werkstück bewegt, können große und kleine Flächen, Linien oder beliebige Geometrien aufgetragen werden. Durch mehrlagiges Beschichten geeigneter Werkstoffe können nahezu beliebige Schichtdicken erreicht und auch 3D-Volumen erzeugt werden.

Die VorteileHochpreisige Bauteile werden effizient durch Pulverauftrag rekonditioniert und aufbereitet. Werkstücke, die starken Belastungen ausgesetzt sind, wie beispielsweise Bohrer, Turbinen, Triebwerksteile und andere Bauteile, werden durch Pulverauftrag vor Verschleiß und Korrosion geschützt. Die AL-ROCK kann auch größere Bereiche bearbeiten, indem sie breitere Bahnen abfährt oder mehr Material aufträgt. Dies geschieht durch wiederholtes Abfahren der gewünschten Zone. Zu den Anwendungsbeispielen gehören das Hartbeschichten (HRC60) sowie der Schutz vor Korrosion oder Abrieb (Nickellegierung mit eingebetteten Wolframcarbid-Partikeln.

Durch den Einsatz eines Scanners können die Oberflächen der Bauteile erfasst werden. Anhand dieser Daten wird ein 3D-Modell generiert, auf dessen Grundlage die Bahnplanung erfolgt. Dadurch ist es auch möglich, Reparaturen oder Konturänderungen an Bauteilen vorzunehmen, für die keine aktuellen CAD-Modelle verfügbar sind.

Wenn ganze Strukturen auf Oberflächen aufgebaut werden sollen, kommen wir in den Bereich des 3D-Drucks.

Mehr Information zum Pulverauftragsschweißen finden Sie hier:

Mehr erfahrenDrahtauftragschweißenAlternativ kann der Materialauftag auch mit Draht erfolgen. Durch die Wahl des entsprechenden Drahtes können unterschiedliche Eigenschaften für aufgetragene Schichten erreicht werden. Hierzu zählen bestimmte Härtewerte, Korrosionsbeständigkeit oder auch Temperaturbeständigkeit. Draht lässt sich mit einem Drahtförderer automatisiert zuführen.

Mehr Information zum Laserschweißen finden Sie hier:

Mehr erfahrenDie Laserprozessköpfe für die AL-ROCK mobil

Mit dieser einen Maschine können Sie verschiedene Laserprozesse realisieren, lediglich die Prozessoptik muss getauscht werden.

LASERHEAD-S

Mit der Scanner-Bearbeitungsoptik LASERHEAD-S können Sie Härten und Wobbelschweißen.

LASERHEAD-P

Mit dem LASERHEAD-P Drahtauftragsschweißen, Tiefschweißen, Pulverauftragsschweißen (mit CAD Software oder über auf den Kunden angepasste Makros) oder 3D-Drucken (Laserhead P mit Mabotic Paket).

- AL-ROCK mobil

- Drehkipptisch PTS-ORB 1000

- Laserhead-P

- Laserhead-S

-

AL-ROCK mobil - Datenblatt herunterladen

- Laser

Lasertyp/Wellenlänge Faser 1070 nm Mittlere Leistung 4000 W CW-Leistung 4000 W Pulsspitzenleistung 4 kW Pulsenergie 2 kJ Pulsdauer 500 ms Betriebsmodi CW/Modulated Schweißpunkt Ø 0,8-5 mm, auf Anfrage auch kleiner/größer Fokussierobjektiv gemäß Optik-Datenblatt Pulsformung Einstellung des Leistungsverlaufes innerhalb eines Laserpulses Display und Bedienung Touchscreen zur Bedienung der ALPHA APP, zusätzliches Panel zur direkten Steuerung und zum Teachen des Roboters. Sicherheitskreis Anschluss von Türschalter und Aktiven Laserschutzvorhängen - Beobachtungsoptik

Beobachtungsoptik Kameras zur Prozessüberwachung von außerhalb der Kabine. - Arbeitsbereich

Arbeitsbereich Länge des Roboterarms ausgestreckt ca. 2118 mm - Äußere Abmessungen

B × T × H (Basisteil inkl. Fahrwerk) 1700 × 1200 × 2100 mm Gewicht ca. 1900 kg - Äußere Anschlüsse

Elektrischer Anschluss 3 × 400 V / 50-60 Hz / 3 × 32 A / 32 A Externe Kühlung Anschlüsse für externe Kühlung oder Frischwasserkühlung. Interne Kühlung für kurzen Standalone Betrieb - Optionen

Optionen Ausführung LMD mit integrierten Pulverförderer ALPHA LASER Optiken Drehkipptisch mit 1000 kg Nutzlast

- Laser

-

Drehkipptisch PTS-ORB 1000 - Datenblatt herunterladen

- Technische Daten

Nutzlast max. 1000 kg Trägheit 1400 kg x m2 Drehmoment 850 Nm an der Hauptachse Wendemoment 10000 Nm (max. Biegemoment) Zeit für 180°-Umschaltung 3,5 s Drehwinkel der Hauptachse 0,10 mm Gewicht 460 kg

- Technische Daten

-

Laserhead-P - Datenblatt herunterladen

- Technische Daten

Laser max. 4000 W Single- oder Multimode (CW oder Puls) Lasertyp Faserlaser (1064 nm/1070 nm) Spotgröße 0,8-5 mm Fokusieroptik 250 mm Kollimation 96 mm, motorisch Prozessbeobachtung Ethernet Kamera Temperaturregelung IR-Kamera Kühlung Wasser Prozessgas Luft, Ar oder N2 Abmessungen (B × T × H) 180 × 180 × 450 mm Gewicht ca. 12 kg Montageart Maschinenanbindung über Direktflansch oder Schunk Schnellspannadapter

- Technische Daten

-

Laserhead-S - Datenblatt herunterladen

- Technische Daten

Laser max. 4000 W Single- oder Multimode (CW oder Puls) Lasertyp Faserlaser (1064 nm/1070 nm) Spotgröße 0,05-1 mm Standard Fokusieroptik 250 mm/500 mm (Standard) - 150 mm (optional) Kollimation 90 mm (Standard) - 150 mm (optional), motorische Fokusverstellung Prozessbeobachtung Ethernet Kamera Temperaturregelung IR-Kamera Kühlung Wasser Prozessgas Luft, Ar oder N2 Abmessungen (B × T × H) 260 × 160 × 350 mm Gewicht ca. 8 kg Montageart Maschinenanbindung über Direktflansch oder Schunk Schnellspann Halterung

- Technische Daten

Kontakt aufnehmen

© 2024 | ALPHA LASER GmbH

Handschweißlaser - Branchen